-

Những lợi thế của hiệu suất cách nhiệt của vật liệu chịu lửa nguyên khối trong ứng dụng

Vật liệu chịu lửa vô định hình được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp ở nhiệt độ cao do hiệu suất cách nhiệt tuyệt vời của chúng. Hiệu suất tuyệt vời của họ đến từ thành phần và cấu trúc vật liệu độc đáo của họ. Loại vật liệu này thường bao gồm các tập hợp, chất kết dính và các chất phụ gia khác nhau. Trong điều kiện nhiệt độ cao, các phản ứng vật lý và hóa học phức tạp sẽ xảy ra giữa các thành phần này để tạo thành cấu trúc vi mô dày đặc và ổn định. Cấu trúc này không chỉ có thể cô lập hiệu quả việc truyền nhiệt, mà còn duy trì tính toàn vẹn của vật liệu trong điều kiện nhiệt độ cao, và ngăn ngừa nứt và phun ra do ứng suất nhiệt. Trong ngành công nghiệp luyện thép, hiệu suất cách nhiệt của vật liệu chịu lửa vô định hình là đặc biệt quan trọng. Các thiết bị chính như lò cao và bộ chuyển đổi phải đối mặt với nhiệt độ bên trong cực cao và các trường ứng suất nhiệt phức tạp trong quá trình hoạt động. Vật liệu chịu lửa truyền thống thường khó chịu được môi trường khắc nghiệt như vậy, trong khi các vật liệu chịu lửa vô định hình có thể làm giảm hiệu quả độ dốc nhiệt độ bên trong thiết bị và giảm đáng kể thiệt hại cho thiết bị do ứng suất nhiệt gây ra với hiệu suất cách nhiệt tuyệt vời của chúng. Hiệu suất này không chỉ mở rộng tuổi thọ của thiết bị, mà còn cải thiện hiệu quả sản xuất và giảm chi phí bảo trì, do đó tạo ra lợi ích kinh tế lớn hơn cho công ty. Trong các ngành công nghiệp vật liệu xây dựng như xi măng và thủy tinh, Vật liệu chịu lửa vô định hình Cũng đóng một vai trò quan trọng. Lò quay xi măng và lò nóng chảy thủy tinh cần phải chịu được sự lùng sục và xói mòn của ngọn lửa nhiệt độ cao và vật liệu nóng chảy trong quá trình hoạt động. Nhờ hiệu suất cách nhiệt tuyệt vời của nó, các vật liệu chịu lửa vô định hình có thể làm giảm hiệu quả nhiệt độ của thành ngoài của thiết bị, giảm mất nhiệt và cải thiện hiệu quả nhiệt. Đồng thời, hiệu suất chống giới thiệu tuyệt vời của nó đảm bảo hoạt động ổn định của thiết bị trong môi trường nhiệt độ cao, cải thiện hơn nữa sự an toàn và kinh tế của sản xuất. Trong các ngành công nghiệp năng lượng như hóa dầu và điện, hiệu suất cách nhiệt của vật liệu chịu lửa vô định hình cũng có những lợi thế đáng kể. Lò nứt xúc tác trong các nhà máy hóa dầu và nồi hơi trong ngành công nghiệp điện và các thiết bị khác cần phải chịu được nhiệt độ cao và môi trường căng thẳng nhiệt phức tạp. Ứng dụng các vật liệu chịu lửa vô định hình không chỉ cải thiện hiệu quả nhiệt của thiết bị, mà còn làm giảm mức tiêu thụ năng lượng và khí thải nhà kính, rất phù hợp với xu hướng bảo vệ môi trường toàn cầu hiện tại và phát triển bền vững.

Đọc thêm -

Cách cải thiện sự ổn định của các viên gạch chịu lửa cách nhiệt

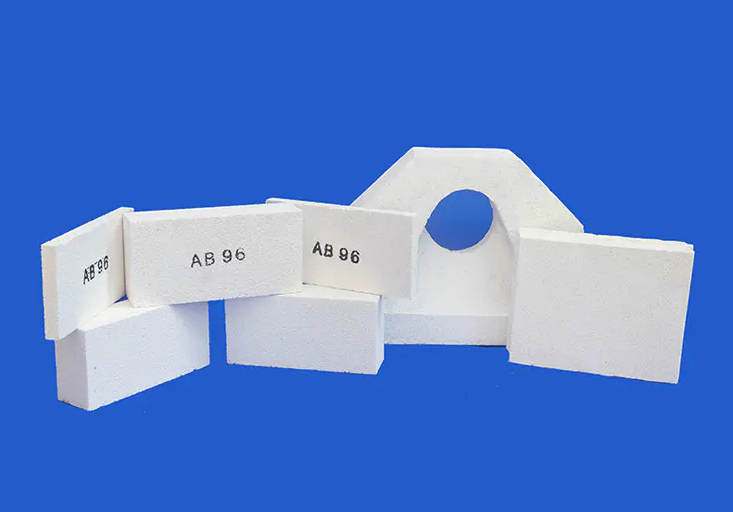

Trong quá trình sản xuất của cách nhiệt các viên gạch chịu lửa , việc lựa chọn nguyên liệu thô là rất quan trọng và ảnh hưởng trực tiếp đến hiệu suất và sự ổn định của sản phẩm cuối cùng. Dongtai Hongda nhận thức rõ về điều này, vì vậy nó đã thực hiện các biện pháp kiểm soát nghiêm ngặt trong quá trình mua sắm nguyên liệu thô. Công ty cam kết chọn nguyên liệu thô chất lượng cao đã được sàng lọc và thử nghiệm nghiêm ngặt để đảm bảo rằng mỗi lô nguyên liệu có thể đáp ứng các tiêu chuẩn cao của ngành. Để kết thúc này, Dongtai Hongda đã thành lập một nhóm mua sắm nguyên liệu chuyên nghiệp để đi sâu vào thị trường và nắm bắt các xu hướng của ngành trong thời gian thực để đảm bảo rằng nguyên liệu thô đã mua không chỉ đáp ứng các tiêu chuẩn quốc gia mà còn đáp ứng các yêu cầu nghiêm ngặt của công ty đối với cao chất lượng và độ ổn định cao. Ngoài ra, Dongtai Hongda thường xuyên tiến hành các đánh giá và kiểm toán toàn diện các nhà cung cấp nguyên liệu để đảm bảo độ tin cậy và tính ổn định của các nguồn nguyên liệu thô, do đó đặt nền tảng vững chắc cho hiệu suất cao của các sản phẩm. Về mặt công nghệ sản xuất, Dongtai Hongda cũng thể hiện tính chuyên nghiệp và tầm nhìn xa của nó. Quá trình sản xuất là một trong những yếu tố chính ảnh hưởng đến sự ổn định của các viên gạch chịu lửa cách nhiệt. Công ty đã áp dụng một loạt các công nghệ và thiết bị quy trình tiên tiến để đảm bảo tính ổn định cao và hiệu suất tuyệt vời của các sản phẩm trong quá trình sản xuất. Ví dụ, Dongtai Hongda đã giới thiệu một dây chuyền sản xuất hàng loạt và đúc tự động, giúp cải thiện đáng kể mật độ và tính đồng nhất của sản phẩm bằng cách kiểm soát chính xác tỷ lệ nguyên liệu thô và áp suất đúc, do đó tăng cường khả năng chống sốc nhiệt và cường độ cơ học. Ngoài ra, được trang bị các thiết bị bắn tiên tiến như lò nung đường hầm nhiệt độ cao 1500 và lò nung tàu con thoi, Dongtai Hongda có thể kiểm soát hiệu quả đường cong nhiệt độ và khí quyển trong quá trình bắn trong khi đáp ứng các yêu cầu bắn ở nhiệt độ cao, cải thiện hơn nữa sự ổn định và hiệu suất của sản phẩm. Sự đổi mới trong thiết kế sản phẩm cũng là một trong những yếu tố chính cho sự thành công của Dongtai Hongda trong lĩnh vực cách nhiệt các viên gạch chịu lửa. Công ty có một nhóm R & D chuyên nghiệp, chú ý đến các động lực thị trường và xu hướng ngành, và tiếp tục đổi mới thiết kế sản phẩm để đáp ứng nhu cầu ứng dụng của các ngành công nghiệp khác nhau và các điều kiện làm việc khác nhau. Ví dụ, đối với môi trường ăn mòn nhiệt độ cao của các ngành công nghiệp cụ thể, Dongtai Hongda đã phát triển các viên gạch chịu lửa cách nhiệt với khả năng chống ăn mòn tuyệt vời; Và đối với các ứng dụng cần phải chịu được căng thẳng cơ học lớn hơn, công ty đã thiết kế các sản phẩm có độ bền cao và độ cao. Các thiết kế sáng tạo này không chỉ cải thiện tính ổn định của sản phẩm mà còn mở rộng hiệu quả phạm vi ứng dụng của sản phẩm và đáp ứng các nhu cầu đa dạng của thị trường.

Đọc thêm -

Ảnh hưởng của nguyên liệu thô đối với sự ổn định của việc cách nhiệt các viên gạch chịu lửa là gì

Hiệu suất của cách nhiệt các viên gạch chịu lửa bị ảnh hưởng trực tiếp bởi loại nguyên liệu thô, đặc biệt là về thành phần hóa học và tính chất vật lý. Công ty TNHH vật liệu kháng nhiệt Dongtai Hongda, chủ yếu sử dụng đất sét chịu lửa làm nguyên liệu thô trong quá trình sản xuất. Điều này là do đất sét chịu lửa không chỉ có đặc tính chịu lửa tuyệt vời, mà còn cho thấy độ dẻo tốt, làm cho nó trở thành một lựa chọn lý tưởng để sản xuất các viên gạch chịu lửa cách nhiệt. Để đáp ứng nhu cầu cụ thể của khách hàng và các yêu cầu về hiệu suất của sản phẩm, công ty cũng sẽ thêm các vật liệu nhẹ như hạt nổi, clinker đất sét chịu lửa, tro bay, v.v. Việc bổ sung các vật liệu nhẹ này không chỉ làm giảm hiệu quả mật độ khối lượng của sản phẩm, mà còn cải thiện đáng kể hiệu suất cách nhiệt của nó, tối ưu hóa cấu trúc vi mô của các viên gạch chịu lửa cách điện và tăng cường khả năng chống sốc và chống mài mòn. Trong việc sản xuất các viên gạch chịu lửa cách nhiệt, thành phần của nguyên liệu thô là rất quan trọng đối với sự ổn định và độ tin cậy của chúng. Công ty TNHH vật liệu chịu lửa Dongtai Hongda, kiểm soát chặt chẽ thành phần hóa học, đặc biệt là nội dung của alumina (AL2O3), trong việc lựa chọn nguyên liệu thô. Alumina là một trong những thành phần chính của vật liệu chịu lửa, và nội dung của nó ảnh hưởng trực tiếp đến độ khúc xạ và khả năng chống ăn mòn của các viên gạch chịu lửa cách điện. Để đảm bảo rằng hàm lượng AL2O3 của mỗi lô nguyên liệu thô nằm trong phạm vi được chỉ định, công ty sử dụng phân tích thành phần hóa học chính xác để đảm bảo tính ổn định và tính nhất quán của sản phẩm, do đó cải thiện độ tin cậy của sản phẩm cuối cùng. Công nghệ chế biến của nguyên liệu thô cũng có tác động sâu sắc đến hiệu suất của các viên gạch chịu lửa cách nhiệt. Trong quá trình sản xuất của Công ty TNHH vật liệu chịu lửa Dongtai Hongda, các nguyên liệu thô đi qua một số liên kết chính như Batching, trộn, đúc, sấy khô và bắn. Trong số đó, các giai đoạn đúc và bắn là rất quan trọng đối với hiệu suất cuối cùng của sản phẩm. Trong quá trình đúc, các nguyên liệu thô cần được ép đều để đảm bảo rằng mật độ và sức mạnh của sản phẩm đáp ứng các tiêu chuẩn; Và trong giai đoạn bắn, các nguyên liệu thô cần phải trải qua quá trình thiêu kết nhiệt độ cao để tạo thành một cấu trúc vi mô dày đặc. Công ty TNHH Vật liệu chịu lửa Dongtai Hongda sử dụng các công nghệ đúc và bắn nâng cao để đảm bảo rằng các nguyên liệu thô được xử lý đầy đủ trong quá trình xử lý, không chỉ cải thiện tính ổn định của việc cách ly các viên gạch chịu lửa mà còn kéo dài tuổi thọ của chúng.3333333

Đọc thêm -

Những yếu tố nào ảnh hưởng đến khả năng chịu nhiệt độ cao của vật liệu chịu lửa nguyên khối

Vật liệu chịu lửa được sử dụng rộng rãi trong môi trường nhiệt độ cao, đặc biệt là trong các ngành công nghiệp như luyện kim, công nghiệp hóa chất và điện. Khả năng chịu nhiệt độ cao của nó ảnh hưởng trực tiếp đến sự an toàn và tiết kiệm của thiết bị. Trong nghiên cứu phát triển và sản xuất vật liệu chịu lửa, Dongtai Hongda tập trung vào việc tối ưu hóa toàn diện các yếu tố như thành phần vật liệu, quy trình chuẩn bị và môi trường sử dụng để đảm bảo hiệu suất tuyệt vời của sản phẩm trong điều kiện nhiệt độ cao. Tối ưu hóa thành phần vật liệu Việc lựa chọn cốt liệu chịu lửa là một trong những yếu tố chính ảnh hưởng đến khả năng chịu nhiệt độ cao của vật liệu chịu lửa. Dongtai Hongda sử dụng cốt liệu chịu lửa chất lượng cao, bao gồm alumina, silica và magiê cao. Những cốt liệu này không chỉ có điểm nóng chảy cao mà còn có hệ số giãn nở nhiệt thấp và khả năng chống sốc nhiệt tuyệt vời, có thể cải thiện hiệu quả độ ổn định và độ bền của vật liệu chịu lửa trong môi trường nhiệt độ cao. Chất kết dính đóng một vai trò quan trọng trong vật liệu chịu lửa. Chúng kết hợp chặt chẽ cốt liệu và bột để đảm bảo độ ổn định cấu trúc của vật liệu ở nhiệt độ cao. Dongtai Hongda sử dụng chất kết dính hiệu suất cao như xi măng silicat, xi măng aluminat và phốt phát để tăng cường độ bền cơ học và độ ổn định nhiệt độ cao của vật liệu chịu lửa. Ngoài ra, việc sử dụng các chất phụ gia như chất hóa dẻo, chất tăng tốc và chất khử nước cũng có tác động đáng kể đến hiệu suất thi công và khả năng chịu nhiệt độ cao của vật liệu chịu lửa. Bằng cách điều chỉnh chính xác loại và lượng phụ gia, Dongtai Hongda có thể tối ưu hóa hiệu suất toàn diện của vật liệu chịu lửa và đảm bảo rằng chúng duy trì các đặc tính vật lý và hóa học ổn định trong môi trường nhiệt độ cao. Cải thiện quá trình chuẩn bị Quá trình chuẩn bị vật liệu chịu lửa cũng có tác động quan trọng đến khả năng chịu nhiệt độ cao của chúng. Độ chính xác của việc trộn và trộn là cơ sở để đảm bảo tính ổn định của hiệu suất vật liệu. Dongtai Hongda sử dụng thiết bị trộn và trộn tự động tiên tiến để đảm bảo đo lường chính xác và trộn đồng đều từng nguyên liệu thô, từ đó cải thiện hiệu suất tổng thể của vật liệu chịu lửa. Trong quá trình đúc và đóng rắn, Dongtai Hongda tối ưu hóa quy trình đúc và điều kiện đóng rắn, đồng thời áp dụng các công nghệ tiên tiến như đúc rung và đúc áp lực để đảm bảo vật liệu tạo thành cấu trúc dày đặc. Trong quá trình đóng rắn, các liên kết hóa học ổn định được hình thành thông qua phản ứng hoàn toàn, giúp tăng cường hơn nữa khả năng chịu nhiệt độ cao của vật liệu chịu lửa. Quá trình nung là khâu then chốt trong quá trình chuẩn bị vật liệu chịu lửa. Dongtai Hongda sử dụng các thiết bị nung tiên tiến như lò nung đường hầm nhiệt độ cao và lò nung con thoi để đảm bảo vật liệu phản ứng hoàn toàn ở nhiệt độ cao và tạo thành cấu trúc tinh thể ổn định. Đồng thời, hệ thống làm mát hợp lý giúp tránh hiện tượng nứt, bong tróc trong quá trình làm mát, từ đó nâng cao khả năng chịu nhiệt độ cao của vật liệu chịu lửa. Khả năng thích ứng với môi trường sử dụng Môi trường sử dụng vật liệu chịu lửa cũng có tác động đáng kể đến khả năng chịu nhiệt độ cao của chúng. Bên trong các thiết bị nhiệt độ cao thường có độ dốc nhiệt độ lớn, điều này đặt ra yêu cầu cao hơn về khả năng chống sốc nhiệt của vật liệu chịu lửa. Dongtai Hongda đã cải thiện đáng kể khả năng chống sốc nhiệt của vật liệu chịu lửa bằng cách tối ưu hóa công thức vật liệu và quy trình chuẩn bị, đảm bảo rằng nó có thể đối phó hiệu quả với sự thay đổi nhiệt độ bên trong thiết bị nhiệt độ cao. Đồng thời, khí ăn mòn và chất nóng chảy bên trong thiết bị đặt ra thách thức đối với tính ổn định hóa học của vật liệu chịu lửa. Vì mục đích này, Dongtai Hongda ưu tiên các cốt liệu chịu lửa và chất kết dính có khả năng chống ăn mòn cao khi lựa chọn vật liệu, đồng thời cải thiện hơn nữa độ ổn định hóa học của vật liệu chịu lửa bằng cách thêm các chất chống ăn mòn và các biện pháp khác, từ đó kéo dài tuổi thọ sử dụng của chúng.

Đọc thêm -

Làm thế nào để cải thiện sức mạnh của gạch chịu lửa cách nhiệt

Trong các ứng dụng công nghiệp ngày nay, sức mạnh và hiệu suất của gạch chịu lửa cách nhiệt ảnh hưởng trực tiếp đến sự an toàn và hiệu quả sản xuất của thiết bị. Công ty Dongtai Hongda tiếp tục khám phá và đổi mới trong lĩnh vực này, đồng thời cam kết cải thiện hiệu suất tổng thể của gạch chịu lửa cách nhiệt bằng cách tối ưu hóa lựa chọn nguyên liệu thô, cải tiến quy trình sản xuất và bổ sung chất gia cố và chất kết dính. Tối ưu hóa việc lựa chọn và cân đối nguyên liệu thô Việc nâng cao cường độ của gạch chịu lửa cách nhiệt không thể tách rời khỏi việc lựa chọn cẩn thận và cân đối khoa học các nguyên liệu thô. Công ty Dongtai Hongda lựa chọn nguyên liệu thô chịu lửa có độ tinh khiết cao, bao gồm đất sét silic và nhôm chất lượng cao. Những nguyên liệu thô này không chỉ có đặc tính liên kết tuyệt vời mà còn có độ chịu lửa cao. Trong quá trình sàng lọc nguyên liệu thô, công ty kiểm soát chặt chẽ hàm lượng tạp chất để đảm bảo phân bố hạt đồng đều, từ đó nâng cao sức mạnh tổng thể của sản phẩm. Ngoài ra, Dongtai Hongda cũng đang tích cực khám phá ứng dụng nguyên liệu thô mới, chẳng hạn như bổ sung các hạt cứng như cát thạch anh và corundum với lượng thích hợp. Những hạt cứng này có thể tạo thành cấu trúc khung xương ổn định trong quá trình nung, từ đó nâng cao hơn nữa độ bền và độ bền của sản phẩm. Cải tiến quy trình sản xuất và công nghệ đúc Việc đổi mới quy trình sản xuất và công nghệ đúc khuôn là một phần quan trọng trong việc nâng cao độ bền của gạch chịu lửa cách nhiệt. Công ty Dongtai Hongda đã giới thiệu dây chuyền sản xuất khuôn và trộn tự động tiên tiến để đảm bảo rằng mỗi lô sản phẩm đều có hình dạng ổn định và trộn chính xác. Trong quá trình đúc, công ty sử dụng công nghệ đúc áp suất cao để tăng áp suất đúc giúp các hạt nguyên liệu thô liên kết chặt chẽ hơn, từ đó cải thiện đáng kể mật độ và độ bền của sản phẩm. Đồng thời, Dongtai Hongda cũng đã giới thiệu các công nghệ nung tiên tiến như lò nung đường hầm nhiệt độ cao và lò nung con thoi. Bằng cách kiểm soát chính xác nhiệt độ nung và thời gian cách nhiệt, cấu trúc tinh thể ổn định hơn được hình thành bên trong sản phẩm, cải thiện hơn nữa độ bền và khả năng chống cháy. Thêm chất gia cố và chất kết dính Để nâng cao hơn nữa độ bền của gạch chịu lửa cách nhiệt, Công ty Đông Đài Hongda đã áp dụng chiến lược sử dụng chất gia cố và chất kết dính trong quá trình sản xuất. Các chất gia cố như bột alumina và khói silic có thể cải thiện đáng kể đặc tính nung và độ bền liên kết của nguyên liệu thô. Các vật liệu keo vô cơ như chất kết dính như xi măng và thủy tinh hình thành liên kết hóa học trong quá trình nung, liên kết chắc chắn các hạt nguyên liệu thô với nhau, từ đó cải thiện độ bền tổng thể của sản phẩm. Cần nhấn mạnh rằng lượng chất gia cố và chất kết dính thêm vào phải được kiểm soát chặt chẽ. Lượng quá nhiều có thể dẫn đến giảm hiệu suất sản phẩm hoặc gây ra các tác dụng phụ khác.

Đọc thêm -

Làm thế nào để cải thiện hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt

Trong lĩnh vực công nghiệp ngày nay, hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt có tầm quan trọng sống còn để cải thiện hiệu quả sử dụng năng lượng và giảm chi phí sản xuất. Dongtai Hongda cam kết cung cấp cho khách hàng các sản phẩm gạch chịu lửa cách nhiệt hiệu suất cao bằng cách dựa vào sự đổi mới liên tục trong lựa chọn nguyên liệu thô, quy trình sản xuất và công nghệ đúc. Tối ưu hóa việc lựa chọn và tỷ lệ nguyên liệu thô Việc lựa chọn và tỷ lệ nguyên liệu thô là yếu tố then chốt trong việc nâng cao hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt. Dongtai Hongda tuân thủ các tiêu chuẩn cao và sử dụng nguyên liệu thô chịu lửa có độ tinh khiết cao, bao gồm silica chất lượng cao và đất sét alumina cao. Những nguyên liệu thô này không chỉ có đặc tính liên kết tuyệt vời, độ dẻo và độ co khi nung mà còn có đủ độ chịu lửa. Sau khi sàng lọc nguyên liệu thô nghiêm ngặt và thiết kế tỷ lệ khoa học, các sản phẩm của công ty đã được cải thiện đáng kể về hiệu suất cách nhiệt và độ bền tổng thể. Ngoài ra, Công ty Dongtai Hongda còn tích cực khám phá ứng dụng các nguyên liệu thô mới, chẳng hạn như bột đá trân châu và bột oxit sắt. Sự ra đời của những vật liệu mới này không chỉ cải thiện hiệu quả cách nhiệt của sản phẩm mà còn tăng cường khả năng chịu nhiệt độ cao, mang đến cho khách hàng nhiều lựa chọn sản phẩm cạnh tranh hơn. Quy trình sản xuất và công nghệ đúc tiên tiến Trong quy trình sản xuất gạch chịu lửa cách nhiệt, việc đổi mới quy trình và công nghệ đúc cũng rất quan trọng để nâng cao hiệu suất sản phẩm. Công ty Dongtai Hongda đã giới thiệu dây chuyền sản xuất khuôn và trộn tự động tiên tiến, đảm bảo tính đồng nhất và mật độ của cấu trúc bên trong của sản phẩm thông qua công nghệ trộn và đúc mịn chính xác. Ngoài ra, công ty còn áp dụng các công nghệ nung tiên tiến như lò nung tuynel nhiệt độ cao và lò nung con thoi để đảm bảo hình thành lớp cách nhiệt ổn định hơn bên trong sản phẩm bằng cách kiểm soát chính xác nhiệt độ nung và thời gian cách nhiệt. Việc ứng dụng công nghệ này không chỉ nâng cao hiệu suất cách nhiệt của sản phẩm mà còn đảm bảo độ ổn định lâu dài của sản phẩm. Ứng dụng của chất hóa dẻo và phụ gia dễ cháy Để nâng cao hơn nữa hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt, Công ty Đông Đài Hongda đã thực hiện chiến lược bổ sung chất hóa dẻo và phụ gia dễ cháy. Chất hóa dẻo, chẳng hạn như các chất vô cơ hoặc hữu cơ như bentonite, cải thiện đáng kể tính chất dẻo và tạo khuôn của nguyên liệu thô, làm cho sản phẩm đặc hơn trong quá trình nung và giảm truyền nhiệt một cách hiệu quả. Đồng thời, việc bổ sung thêm vật liệu dễ cháy có thể tạo thành nhiều cấu trúc lỗ rỗng hơn trong quá trình nung. Những lỗ chân lông này chặn đường truyền nhiệt một cách hiệu quả và tăng cường hơn nữa hiệu quả cách nhiệt. Tuy nhiên, điều đáng chú ý là kích thước hạt và hình dạng của các chất phụ gia dễ cháy có ảnh hưởng quan trọng đến hiệu suất cách nhiệt cuối cùng, do đó cần phải kiểm soát chặt chẽ trong quá trình lựa chọn và định tỷ lệ.

Đọc thêm -

Làm thế nào để cải thiện hiệu suất chịu nhiệt cao của gạch chịu lửa cách nhiệt

Trong môi trường nhiệt độ cao, hiệu suất của gạch chịu lửa cách nhiệt liên quan trực tiếp đến sự an toàn và hiệu quả của thiết bị công nghiệp. Dongtai Hongda biết rất rõ điều này nên cam kết cung cấp gạch chịu lửa cách nhiệt có khả năng chịu nhiệt cao và độ ổn định cao để đáp ứng nhu cầu của các ngành công nghiệp khác nhau. Kiểm soát chặt chẽ nguyên liệu thô chất lượng cao Việc lựa chọn nguyên liệu thô là yếu tố then chốt quyết định hiệu suất của gạch chịu lửa cách nhiệt. Dongtai Hongda sử dụng nguyên liệu thô chất lượng cao như alumina có độ tinh khiết cao (Al₂O₃) và silicat (SiO₂). Những vật liệu này không chỉ có độ ổn định nhiệt tuyệt vời và độ dẫn nhiệt thấp mà còn có độ ổn định hóa học tốt, tạo cơ sở cho khả năng chịu nhiệt cao. . Thông qua các quy trình cân đối và trộn khoa học, đảm bảo phản ứng hóa học giữa các nguyên liệu thô được thực hiện đầy đủ, tạo thành cấu trúc vi mô dày đặc và ổn định, từ đó cải thiện đáng kể hiệu suất chịu nhiệt tổng thể của vật liệu. Thiết kế kết cấu nâng cao Hiệu quả cách nhiệt của gạch chịu lửa cách nhiệt có liên quan chặt chẽ đến thiết kế kết cấu của nó. Dongtai Hongda áp dụng thiết kế cấu trúc hỗn hợp nhiều lớp, kết hợp các vật liệu và độ dày khác nhau để tạo thành khả năng chịu nhiệt độ dốc, giúp làm chậm tốc độ truyền nhiệt một cách hiệu quả. Đồng thời, với sự trợ giúp của công nghệ bọt tiên tiến và công nghệ kiểm soát lỗ chân lông, cấu trúc lỗ chân lông phân bố đồng đều được hình thành bên trong, cải thiện hơn nữa hiệu suất cách nhiệt. Thiết kế kết cấu cải tiến này không chỉ cải thiện hiệu quả cách nhiệt của gạch chịu lửa cách nhiệt mà còn tăng cường khả năng chống sốc nhiệt, cho phép gạch duy trì độ ổn định và độ tin cậy cao hơn trong môi trường nhiệt độ cao. Quy trình sản xuất đổi mới Để đảm bảo chất lượng tuyệt vời của gạch chịu lửa cách nhiệt, Dongtai Hongda đã giới thiệu thiết bị sản xuất tự động và thông minh trong quy trình sản xuất, bao gồm hệ thống trộn tự động, thiết bị đúc có độ chính xác cao và lò nung đường hầm nhiệt độ cao. Những thiết bị tiên tiến này đảm bảo sản xuất chính xác và chất lượng ổn định của sản phẩm. Ngoài ra, Dongtai Hongda còn sử dụng công nghệ xử lý nhiệt tiên tiến để tối ưu hóa cấu trúc tinh thể bên trong gạch chịu lửa cách nhiệt bằng cách kiểm soát chính xác nhiệt độ nung và thời gian giữ, cải thiện đáng kể khả năng chịu nhiệt và độ bền cơ học của vật liệu. Hệ thống quản lý chất lượng nghiêm ngặt Dongtai Hongda cam kết duy trì các tiêu chuẩn cao về quản lý chất lượng trong mọi liên kết sản xuất. Từ việc thu mua nguyên liệu thô đến giao thành phẩm, mỗi bước đều trải qua quá trình kiểm tra và giám sát chất lượng nghiêm ngặt để đảm bảo rằng mỗi viên gạch chịu lửa cách nhiệt đều đáp ứng các tiêu chuẩn chất lượng tuyệt vời. Hệ thống quản lý chất lượng của chúng tôi không chỉ nâng cao hiệu quả sản xuất mà còn mang đến cho khách hàng sự đảm bảo về sản phẩm đáng tin cậy.

Đọc thêm -

Ảnh hưởng của thiết kế vật liệu đến khả năng chống sốc nhiệt của vật liệu chịu lửa nguyên khối

Trong các ứng dụng công nghiệp nhiệt độ cao, vật liệu chịu lửa nguyên khối đóng một vai trò quan trọng. Loại vật liệu này không chỉ phải chịu được nhiệt độ cực cao mà còn phải duy trì tính toàn vẹn về cấu trúc và độ ổn định hiệu suất khi nhiệt độ thay đổi mạnh, đặc biệt là về khả năng chống sốc nhiệt. Thiết kế vật liệu là mắt xích quan trọng trong việc cải thiện khả năng chống sốc nhiệt của vật liệu chịu lửa không định hình. Tác động của nó rất sâu rộng và phức tạp, liên quan đến nhiều khía cạnh. Trước hết, việc lựa chọn thành phần là cơ sở của thiết kế vật liệu và ảnh hưởng trực tiếp đến khả năng chống sốc nhiệt của vật liệu chịu lửa đơn hình. Nhôm oxit (Al2O3) đã trở thành một trong những thành phần chính của vật liệu chịu lửa vô định hình do nhiệt độ nóng chảy cao, độ cứng cao và độ ổn định hóa học tuyệt vời. Nghiên cứu cho thấy việc điều chỉnh hàm lượng và dạng tinh thể của Al2O3 có thể ảnh hưởng đáng kể đến hệ số giãn nở nhiệt, độ dẫn nhiệt và mô đun đàn hồi của vật liệu, từ đó ảnh hưởng trực tiếp đến khả năng chống sốc nhiệt của vật liệu. Ngoài ra, việc lựa chọn nguyên liệu thô như silicon và magie cũng cần được cân nhắc toàn diện dựa trên các kịch bản ứng dụng cụ thể để đạt được hiệu quả chống sốc nhiệt tốt nhất. Việc kiểm soát cấu trúc vi mô là một trong những yếu tố chính quyết định tính chất vật liệu. Đối với vật liệu chịu lửa không định hình, các đặc tính cấu trúc vi mô như kích thước hạt, độ xốp và sự phân bố lỗ rỗng có tác động quan trọng đến khả năng chống sốc nhiệt của chúng. Bằng cách tối ưu hóa quá trình thiêu kết, chẳng hạn như điều chỉnh nhiệt độ thiêu kết, thời gian giữ và điều kiện không khí, sự phát triển của hạt có thể được kiểm soát một cách hiệu quả, tạo thành cấu trúc hạt đồng nhất và mịn, giảm các khuyết tật bên trong, từ đó cải thiện độ dẻo dai và khả năng chống nứt của vật liệu. . Đồng thời, một lượng độ xốp thích hợp có thể làm giảm bớt ứng suất nhiệt, bởi vì các lỗ rỗng có thể đóng vai trò là kênh giải phóng ứng suất và giảm sự tập trung ứng suất nhiệt do thay đổi nhiệt độ. Sự ra đời của các chất phụ gia cũng có thể cải thiện đáng kể khả năng chống sốc nhiệt của vật liệu chịu lửa nguyên khối. Ví dụ, các hạt nano, do diện tích bề mặt riêng và hoạt tính cao, có thể hình thành các cấu trúc bề mặt có kích thước nano trong vật liệu, từ đó nâng cao độ bền tổng thể của vật liệu. Sợi gốm có thể cải thiện độ dẻo dai của vật liệu và giảm thiệt hại cho vật liệu do ứng suất nhiệt. Ngoài ra, một số chất phụ gia đặc biệt, chẳng hạn như oxit zirconi (ZrO2), do tác dụng làm cứng thay đổi pha của chúng, có thể trải qua quá trình thay đổi pha ở nhiệt độ cao và hấp thụ ứng suất nhiệt, từ đó cải thiện hơn nữa khả năng chống sốc nhiệt của vật liệu. Thiết kế vật liệu composite là một cách hiệu quả khác để cải thiện khả năng chống sốc nhiệt của vật liệu chịu lửa không định hình. Bằng cách lựa chọn cẩn thận vật liệu của nền và cốt thép để đạt được hệ số giãn nở nhiệt phù hợp, ứng suất nhiệt tại bề mặt có thể được giảm một cách hiệu quả và khả năng chống sốc nhiệt của vật liệu composite được tăng cường. Ví dụ, kết hợp oxit nhôm với zirconia có thể tạo thành vật liệu composite có khả năng chống sốc nhiệt tuyệt vời. Đồng thời, việc sử dụng công nghệ gia cố sợi, chẳng hạn như thêm sợi thép hoặc sợi chịu lửa vào vật liệu đúc chịu lửa, có thể cải thiện đáng kể độ dẻo dai và khả năng chống nứt của vật liệu, đồng thời tăng cường hơn nữa khả năng chống sốc nhiệt của nó.

Đọc thêm -

Các bước đúc vật liệu chịu lửa nguyên khối là gì

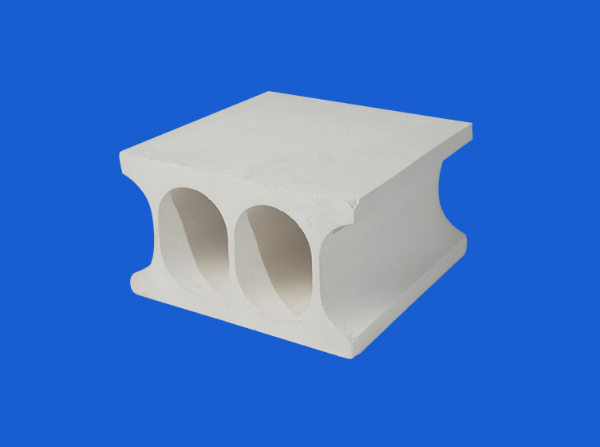

Trong ngành công nghiệp vật liệu chịu lửa, vật liệu chịu lửa nguyên khối đã thu hút được sự chú ý rộng rãi nhờ khả năng chống cháy, chống ăn mòn và tính linh hoạt tuyệt vời của chúng. Đúc, là một quá trình đúc khuôn chính cho vật liệu chịu lửa nguyên khối, được sử dụng rộng rãi trong các thiết bị công nghiệp nhiệt độ cao khác nhau và đã trở thành một phương pháp quan trọng để đạt được vật liệu chịu lửa hiệu suất cao. Chuẩn bị nguyên liệu Bước đầu tiên trong quá trình đúc là chuẩn bị nguyên liệu thô, bao gồm tỷ lệ hợp lý của cốt liệu chịu lửa, chất kết dính và nước. Cốt liệu chịu lửa là các chất dạng hạt tạo thành phần chính của vật liệu chịu lửa và các chất phổ biến bao gồm alumina, magie oxit và silica. Chất kết dính là vật liệu chính để liên kết các hạt cốt liệu chịu lửa với nhau, thường bao gồm thủy tinh nước, phốt phát và aluminat. Việc bổ sung nước nhằm mục đích điều chỉnh tính lưu động và độ nhớt của bùn để đảm bảo quá trình đúc diễn ra suôn sẻ. Trong giai đoạn chuẩn bị nguyên liệu, điều quan trọng là phải kiểm soát chặt chẽ tỷ lệ và phân bổ kích thước hạt của từng thành phần để đảm bảo hiệu suất và chất lượng của sản phẩm cuối cùng. Ngoài ra, khâu sấy khô và tiền xử lý nguyên liệu cũng là khâu quan trọng không thể bỏ qua để tránh bong bóng, nứt vỡ trong quá trình đúc và đảm bảo tính toàn vẹn, độ bền của sản phẩm. Chuẩn bị bùn Sau khi trộn các nguyên liệu thô đã chuẩn bị theo tỷ lệ cụ thể, thêm một lượng nước thích hợp vào khuấy đều để tạo thành hỗn hợp sền sệt có thể chảy được. Trong quá trình chuẩn bị bùn, việc kiểm soát tốc độ và thời gian khuấy là rất quan trọng để đảm bảo các thành phần được trộn đều. Ngoài ra, độ nhớt và tính lưu động của bùn phải được điều chỉnh theo kịch bản ứng dụng cụ thể để đáp ứng các yêu cầu xây dựng khác nhau. Trong quá trình chuẩn bị bùn, việc loại bỏ bọt khí trong bùn cũng quan trọng không kém. Sự hiện diện của bong bóng không chỉ ảnh hưởng đến mật độ và độ bền của sản phẩm cuối cùng mà thậm chí có thể gây ra các vết nứt và rơi ra trong quá trình sử dụng. Do đó, các phương pháp hiệu quả như khử khí chân không hoặc khử khí siêu âm có thể cải thiện đáng kể chất lượng của bùn. Chuẩn bị khuôn và đúc Khuôn đóng vai trò quan trọng trong quá trình đúc. Tùy theo hình dạng và kích thước của sản phẩm yêu cầu mà chọn khuôn phù hợp để chuẩn bị. Chất liệu và độ chính xác của khuôn ảnh hưởng trực tiếp đến chất lượng và hiệu suất của sản phẩm cuối cùng. Sau khi chuẩn bị xong khuôn, cẩn thận đổ hỗn hợp đã chuẩn bị vào khuôn. Trong quá trình đúc, tốc độ dòng chảy và tốc độ dòng chảy của bùn cần được kiểm soát để tránh bong bóng và vết nứt. Đồng thời đảm bảo kín khuôn để tránh hiện tượng bùn bị rò rỉ trong quá trình đúc. Rung và chữa Để nâng cao hơn nữa mật độ và độ bền của sản phẩm, khuôn cần được rung sau khi đổ. Rung có thể làm cho các hạt trong bùn được sắp xếp chặt chẽ hơn, do đó làm giảm độ xốp và cải thiện mật độ của sản phẩm. Sau khi xử lý rung hoàn tất, khuôn được chuyển đến phòng bảo dưỡng để bảo dưỡng. Mục đích của quá trình đóng rắn là làm bay hơi dần dần và đông đặc nước trong bùn để tạo thành lớp vật liệu chịu lửa rắn. Thời gian và nhiệt độ bảo dưỡng cần được điều chỉnh phù hợp tùy theo loại sản phẩm cụ thể và yêu cầu về hiệu suất để đảm bảo chất lượng cuối cùng của sản phẩm. Demolding và xử lý tiếp theo Sau khi đóng rắn, mở khuôn và cẩn thận lấy sản phẩm ra. Trong quá trình tháo khuôn, hãy cẩn thận để tránh làm hỏng sản phẩm. Sau khi tháo khuôn, sản phẩm thường yêu cầu xử lý hậu kỳ thêm, bao gồm hoàn thiện bề mặt và kiểm tra chất lượng để đảm bảo đáp ứng các tiêu chuẩn sử dụng dự kiến và yêu cầu kỹ thuật.

Đọc thêm -

Các phương pháp đúc của vật liệu chịu lửa nguyên khối là gì

Trong ngành công nghiệp vật liệu chịu lửa, vật liệu chịu lửa nguyên khối đã trở thành vật liệu cốt lõi cho nhiều ứng dụng công nghiệp nhờ hiệu suất chịu lửa tuyệt vời, phương pháp thi công linh hoạt và khả năng ứng dụng rộng rãi. Các phương pháp đúc của loại vật liệu này rất đa dạng và nhiều công nghệ đúc tiên tiến được sử dụng cho các tình huống ứng dụng và yêu cầu hiệu suất khác nhau. Đúc là một trong những phương pháp đúc được sử dụng phổ biến nhất cho vật liệu chịu lửa nguyên khối. Quá trình này đổ hỗn hợp vật liệu chịu lửa đã trộn sẵn vào khuôn và tháo khuôn sau khi đông đặc để thu được sản phẩm chịu lửa có hình dạng mong muốn. Phương pháp này đặc biệt phù hợp để sản xuất các sản phẩm chịu lửa có hình dạng phức tạp và yêu cầu độ chính xác kích thước cao. Trong quá trình rót, việc chuẩn bị bùn là rất quan trọng. Bùn được yêu cầu phải có tính lưu động và ổn định tuyệt vời để đảm bảo khuôn có thể được đổ đầy đều trong quá trình đổ. Ngoài ra, thời gian lưu hóa của bùn và các điều kiện môi trường của nó cần phải được kiểm soát chặt chẽ để đảm bảo hiệu suất của sản phẩm cuối cùng đáp ứng các tiêu chuẩn mong đợi. Đúc phun, là một phương pháp đúc hiệu quả khác cho vật liệu chịu lửa nguyên khối, đặc biệt thích hợp cho việc sửa chữa và gia cố các kết cấu chịu lửa hiện có. Quá trình này sử dụng phương pháp phun áp suất cao để phun đều bùn chịu lửa lên bộ phận cần sửa chữa, từ đó tạo thành lớp vật liệu chịu lửa liên tục. Tạo hình phun có những ưu điểm vượt trội như tốc độ thi công nhanh, tính linh hoạt cao và khả năng thích ứng mạnh mẽ. Nó có thể phun chính xác các hình dạng phức tạp và các khu vực khó tiếp cận để đảm bảo tính đồng nhất và liên tục của lớp vật liệu chịu lửa. Ngoài ra, phương pháp này cho phép điều chỉnh độ dày phun và loại vật liệu chịu lửa theo nhu cầu thực tế để đáp ứng các yêu cầu hiệu suất khác nhau. Tạo hình rung là phương pháp tạo hình sử dụng rung động cơ học để sắp xếp và kết hợp chặt chẽ các hạt chịu lửa. Dưới tác động của rung động, các hạt chịu lửa chịu lực tác động đồng đều, nhờ đó đạt được sự xếp chồng chặt chẽ và phân bố đồng đều. Phương pháp này đặc biệt phù hợp để sản xuất các sản phẩm chịu lửa có hình dáng đơn giản, kích thước lớn. Tạo hình rung có ưu điểm là hiệu quả sản xuất cao, mật độ sản phẩm cao và ổn định kích thước tốt. Bằng cách điều chỉnh tần số và biên độ rung, mật độ và cấu trúc bên trong của sản phẩm chịu lửa có thể được kiểm soát chính xác để đáp ứng các yêu cầu hiệu suất khác nhau. Ép tạo hình là quá trình ép các hạt vật liệu chịu lửa thành hình dạng thông qua áp suất cơ học. Nó phù hợp để sản xuất các sản phẩm chịu lửa có hình dạng thông thường và yêu cầu độ chính xác kích thước cao. Trong quá trình ép, các hạt chịu lửa phải chịu áp suất đồng đều, nhờ đó đạt được sự sắp xếp và kết hợp chặt chẽ. Ưu điểm của phương pháp này là hình dạng sản phẩm đều đặn, độ chính xác kích thước cao và mật độ đồng đều. Tuy nhiên, ép khuôn có yêu cầu cao về khuôn và không phù hợp để sản xuất các sản phẩm chịu lửa có hình dạng phức tạp hoặc kích thước lớn.

Đọc thêm -

Những lưu ý khi vận chuyển gạch chịu lửa cách nhiệt

Gạch chịu lửa cách nhiệt là những vật liệu chủ chốt không thể thiếu trong lĩnh vực công nghiệp nhiệt độ cao. Sự an toàn, ổn định và hiệu quả của quá trình vận chuyển ảnh hưởng trực tiếp đến hiệu quả ứng dụng cuối cùng. Vì vậy, từ góc độ chuyên môn, điều quan trọng là phải đảm bảo tính toàn vẹn và an toàn của gạch chịu lửa cách nhiệt trong quá trình vận chuyển. Yêu cầu đóng gói Trước khi vận chuyển gạch chịu lửa cách nhiệt phải được đóng gói cẩn thận để tránh hư hỏng do va chạm, đùn hoặc ma sát trong quá trình vận chuyển. Vật liệu đóng gói phải là pallet gỗ, hộp gỗ hoặc thùng carton có độ bền cao và độ dẻo dai tốt. Những vật liệu này có thể chống lại tác động ngoại lực một cách hiệu quả trong quá trình vận chuyển. Đối với gạch chịu lửa nặng hơn, nên sử dụng vận chuyển bằng pallet để giảm trọng lượng và khối lượng của một kiện hàng, thuận tiện cho việc bốc dỡ và xếp dỡ. Trong quá trình đóng gói, cần đảm bảo có đủ lớp đệm giữa gạch chịu lửa và vật liệu đóng gói như xốp hoặc màng bong bóng để giảm tác động rung lắc và tác động lên sản phẩm trong quá trình vận chuyển. Lựa chọn công cụ vận chuyển Việc lựa chọn công cụ vận chuyển phù hợp là rất quan trọng để vận chuyển gạch chịu lửa cách nhiệt một cách an toàn. Các phương tiện vận chuyển thường được sử dụng bao gồm xe tải và container. Xe tải cần có hệ thống giảm xóc tốt và có phương tiện che mưa để đảm bảo gạch chịu lửa không bị ẩm ướt, hư hỏng trong quá trình vận chuyển. Container mang lại sự an toàn và ổn định cao hơn và phù hợp cho việc vận chuyển đường dài hoặc xuyên biên giới. Khi lựa chọn phương tiện di chuyển cũng cần xem xét toàn diện các yếu tố như khoảng cách vận chuyển, điều kiện đường sá và thời tiết để đảm bảo an toàn và hiệu quả cho quá trình vận chuyển. Phương pháp tải và dỡ hàng Khi bốc dỡ gạch chịu lửa cách nhiệt, hãy nhớ xử lý cẩn thận, nghiêm cấm lăn và ném. Nên sử dụng các thiết bị nâng hạ đặc biệt như cần cẩu hoặc xe nâng để đảm bảo quá trình bốc dỡ diễn ra suôn sẻ và tránh trượt hoặc nghiêng gạch chịu lửa. Trong quá trình bốc dỡ cần cắt bỏ cẩn thận các tấm sắt hoặc dây thừng xung quanh gạch chịu lửa, tránh dùng vật cứng như đục thép để thao tác, tránh để gạch chịu lửa bị ép, hư hỏng. Đồng thời, nhân viên bốc xếp phải được đào tạo chuyên nghiệp và hiểu biết sâu sắc về đặc tính cũng như yêu cầu bốc dỡ của gạch chịu lửa cách nhiệt để đảm bảo vận hành chuẩn hóa và an toàn. Giám sát và quản lý trong quá trình vận chuyển Trong quá trình vận chuyển gạch chịu lửa cách nhiệt phải được theo dõi, quản lý xuyên suốt quá trình vận chuyển. Đầu tiên, cần thiết lập một hệ thống hồ sơ vận chuyển chi tiết để ghi lại thời gian vận chuyển, tuyến đường, thông tin phương tiện và thông tin lái xe để có thể nhanh chóng theo dõi và định vị khi có vấn đề phát sinh. Thứ hai, phương tiện vận chuyển cần được kiểm tra, bảo dưỡng thường xuyên để đảm bảo luôn trong tình trạng hoạt động tốt. Ngoài ra, cần hết sức chú ý đến sự thay đổi của thời tiết. Nếu điều kiện thời tiết khắc nghiệt cần điều chỉnh kịp thời kế hoạch vận chuyển để đảm bảo vận chuyển gạch chịu lửa an toàn. Biện pháp khẩn cấp Trong quá trình vận chuyển, nhiều trường hợp khẩn cấp có thể xảy ra, chẳng hạn như tai nạn giao thông hoặc thời tiết thay đổi đột ngột. Vì vậy, cần xây dựng các biện pháp khẩn cấp toàn diện để đối phó với các trường hợp khẩn cấp có thể xảy ra. Các biện pháp khẩn cấp nên bao gồm thủ tục báo cáo tai nạn, thông tin liên lạc cứu hộ và kế hoạch khẩn cấp. Sau khi tai nạn xảy ra, kế hoạch khẩn cấp cần nhanh chóng được kích hoạt và thực hiện các biện pháp cứu hộ cần thiết để giảm thiểu tổn thất và tác động.

Đọc thêm -

Các yêu cầu của gạch chịu lửa cách nhiệt cho môi trường lưu trữ là gì

Gạch chịu lửa cách nhiệt đóng một vai trò quan trọng trong lĩnh vực công nghiệp nhiệt độ cao và việc quản lý khoa học môi trường lưu trữ của chúng ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ của sản phẩm. Để đảm bảo tình trạng tốt nhất của gạch chịu lửa cách nhiệt, cần chú ý đến các khía cạnh chính sau đây. Sự cần thiết của môi trường khô ráo Môi trường bảo quản gạch chịu lửa cách nhiệt phải được giữ khô ráo. Độ ẩm quá cao sẽ khiến gạch chịu lửa hấp thụ nước, làm hỏng đặc tính chịu lửa của chúng và có thể hình thành ứng suất bên trong vật liệu, làm tăng nguy cơ nứt. Vì vậy, nhà kho cần trang bị các thiết bị hút ẩm hiệu quả như máy hút ẩm công nghiệp hay hệ thống thông gió để đảm bảo độ ẩm được duy trì ở mức phù hợp. Thông thường, độ ẩm tương đối của môi trường bảo quản phải được kiểm soát dưới 70% để gạch chịu lửa không bị ẩm và đảm bảo độ ổn định lâu dài của chúng. Tác dụng của thông gió tốt Điều kiện thông gió tốt là yếu tố quan trọng trong việc bảo quản gạch chịu lửa cách nhiệt. Thông gió thích hợp không chỉ có thể làm giảm nhiệt độ và độ ẩm trong kho mà còn ngăn ngừa nấm mốc và ăn mòn một cách hiệu quả. Thiết kế kho cần kết hợp hệ thống thông gió hợp lý, sử dụng kết hợp thông gió tự nhiên hoặc thông gió cơ học để đảm bảo không khí được lưu thông. Đặc biệt trong những mùa hoặc khu vực ẩm ướt, việc tăng cường thông gió là đặc biệt quan trọng. Ngoài ra, cần tránh các nguồn gây ô nhiễm tiềm ẩn như dầu, hóa chất trong kho để tránh các chất này xâm nhập vào bên trong gạch chịu lửa và ảnh hưởng đến hiệu suất của chúng. Tầm quan trọng của việc kiểm soát nhiệt độ Nhiệt độ là một yếu tố quan trọng khác ảnh hưởng đến hiệu suất của gạch chịu lửa cách nhiệt. Nhiệt độ cực cao hoặc cực thấp có thể có tác động xấu đến cấu trúc vi mô và hiệu suất của gạch chịu lửa. Vì vậy, kho cần được trang bị thiết bị theo dõi nhiệt độ và đặt khoảng nhiệt độ phù hợp. Nói chung, nhiệt độ của môi trường bảo quản nên được giữ ở mức nhiệt độ bình thường hoặc cao hơn một chút để tránh biến động nhiệt độ mạnh. Đối với một số loại gạch chịu lửa cách nhiệt đặc biệt, đặc biệt là những loại có thành phần hoặc cấu trúc đặc biệt, có thể cần phải có các biện pháp kiểm soát nhiệt độ nghiêm ngặt hơn để đảm bảo rằng hiệu suất của chúng không bị ảnh hưởng. Bảo trì môi trường không ô nhiễm Điều quan trọng là phải đảm bảo môi trường bảo quản gạch chịu lửa cách nhiệt sạch sẽ và không gây ô nhiễm. Kho hàng cần được làm sạch và khử trùng thường xuyên để ngăn chặn sự phát triển của các vi sinh vật như vi khuẩn và nấm mốc. Đồng thời, nên tránh đưa vào kho những vật liệu không tương thích với gạch chịu lửa như các chất ăn mòn như axit mạnh, kiềm để tránh những chất này làm hỏng gạch chịu lửa. Ngoài ra, sàn kho phải bằng phẳng, dễ lau chùi để giảm sự tích tụ bụi bẩn và đảm bảo vệ sinh môi trường bảo quản. Quản lý lưu trữ và ghi nhãn phân loại Xem xét sự đa dạng và thông số kỹ thuật khác nhau của gạch chịu lửa cách nhiệt, để đảm bảo môi trường bảo quản sạch sẽ và ngăn nắp, cần phân loại và bảo quản các loại gạch chịu lửa khác nhau. Mỗi viên gạch chịu lửa phải có nhãn mác rõ ràng, bao gồm thông số kỹ thuật, mẫu mã, ngày sản xuất và các thông tin khác để nhân viên có thể nhanh chóng nhận biết và sử dụng. Đồng thời, việc bảo quản phân loại còn giúp ngăn ngừa các loại gạch chịu lửa khác nhau nhiễm bẩn lẫn nhau hoặc ảnh hưởng đến công năng, đảm bảo đạt được hiệu quả tốt nhất trong quá trình sử dụng.

Đọc thêm