Các bước đúc vật liệu chịu lửa nguyên khối là gì

Trong ngành công nghiệp vật liệu chịu lửa, vật liệu chịu lửa nguyên khối đã thu hút được sự chú ý rộng rãi nhờ khả năng chống cháy, chống ăn mòn và tính linh hoạt tuyệt vời của chúng. Đúc, là một quá trình đúc khuôn chính cho vật liệu chịu lửa nguyên khối, được sử dụng rộng rãi trong các thiết bị công nghiệp nhiệt độ cao khác nhau và đã trở thành một phương pháp quan trọng để đạt được vật liệu chịu lửa hiệu suất cao.

Chuẩn bị nguyên liệu

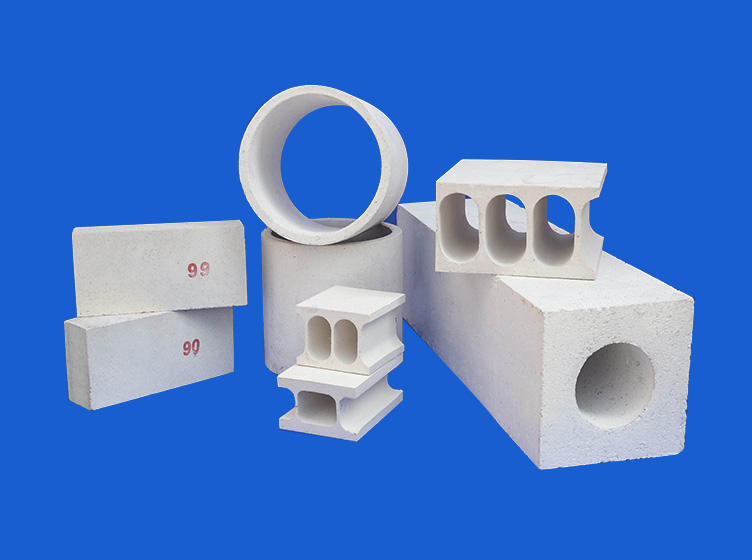

Bước đầu tiên trong quá trình đúc là chuẩn bị nguyên liệu thô, bao gồm tỷ lệ hợp lý của cốt liệu chịu lửa, chất kết dính và nước. Cốt liệu chịu lửa là các chất dạng hạt tạo thành phần chính của vật liệu chịu lửa và các chất phổ biến bao gồm alumina, magie oxit và silica. Chất kết dính là vật liệu chính để liên kết các hạt cốt liệu chịu lửa với nhau, thường bao gồm thủy tinh nước, phốt phát và aluminat. Việc bổ sung nước nhằm mục đích điều chỉnh tính lưu động và độ nhớt của bùn để đảm bảo quá trình đúc diễn ra suôn sẻ.

Trong giai đoạn chuẩn bị nguyên liệu, điều quan trọng là phải kiểm soát chặt chẽ tỷ lệ và phân bổ kích thước hạt của từng thành phần để đảm bảo hiệu suất và chất lượng của sản phẩm cuối cùng. Ngoài ra, khâu sấy khô và tiền xử lý nguyên liệu cũng là khâu quan trọng không thể bỏ qua để tránh bong bóng, nứt vỡ trong quá trình đúc và đảm bảo tính toàn vẹn, độ bền của sản phẩm.

Chuẩn bị bùn

Sau khi trộn các nguyên liệu thô đã chuẩn bị theo tỷ lệ cụ thể, thêm một lượng nước thích hợp vào khuấy đều để tạo thành hỗn hợp sền sệt có thể chảy được. Trong quá trình chuẩn bị bùn, việc kiểm soát tốc độ và thời gian khuấy là rất quan trọng để đảm bảo các thành phần được trộn đều. Ngoài ra, độ nhớt và tính lưu động của bùn phải được điều chỉnh theo kịch bản ứng dụng cụ thể để đáp ứng các yêu cầu xây dựng khác nhau.

Trong quá trình chuẩn bị bùn, việc loại bỏ bọt khí trong bùn cũng quan trọng không kém. Sự hiện diện của bong bóng không chỉ ảnh hưởng đến mật độ và độ bền của sản phẩm cuối cùng mà thậm chí có thể gây ra các vết nứt và rơi ra trong quá trình sử dụng. Do đó, các phương pháp hiệu quả như khử khí chân không hoặc khử khí siêu âm có thể cải thiện đáng kể chất lượng của bùn.

Chuẩn bị khuôn và đúc

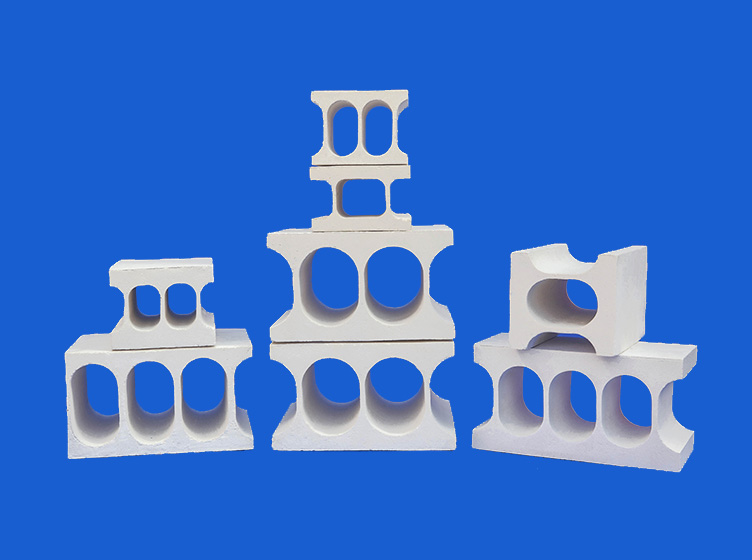

Khuôn đóng vai trò quan trọng trong quá trình đúc. Tùy theo hình dạng và kích thước của sản phẩm yêu cầu mà chọn khuôn phù hợp để chuẩn bị. Chất liệu và độ chính xác của khuôn ảnh hưởng trực tiếp đến chất lượng và hiệu suất của sản phẩm cuối cùng.

Sau khi chuẩn bị xong khuôn, cẩn thận đổ hỗn hợp đã chuẩn bị vào khuôn. Trong quá trình đúc, tốc độ dòng chảy và tốc độ dòng chảy của bùn cần được kiểm soát để tránh bong bóng và vết nứt. Đồng thời đảm bảo kín khuôn để tránh hiện tượng bùn bị rò rỉ trong quá trình đúc.

Rung và chữa

Để nâng cao hơn nữa mật độ và độ bền của sản phẩm, khuôn cần được rung sau khi đổ. Rung có thể làm cho các hạt trong bùn được sắp xếp chặt chẽ hơn, do đó làm giảm độ xốp và cải thiện mật độ của sản phẩm.

Sau khi xử lý rung hoàn tất, khuôn được chuyển đến phòng bảo dưỡng để bảo dưỡng. Mục đích của quá trình đóng rắn là làm bay hơi dần dần và đông đặc nước trong bùn để tạo thành lớp vật liệu chịu lửa rắn. Thời gian và nhiệt độ bảo dưỡng cần được điều chỉnh phù hợp tùy theo loại sản phẩm cụ thể và yêu cầu về hiệu suất để đảm bảo chất lượng cuối cùng của sản phẩm.

Demolding và xử lý tiếp theo

Sau khi đóng rắn, mở khuôn và cẩn thận lấy sản phẩm ra. Trong quá trình tháo khuôn, hãy cẩn thận để tránh làm hỏng sản phẩm. Sau khi tháo khuôn, sản phẩm thường yêu cầu xử lý hậu kỳ thêm, bao gồm hoàn thiện bề mặt và kiểm tra chất lượng để đảm bảo đáp ứng các tiêu chuẩn sử dụng dự kiến và yêu cầu kỹ thuật.