-

Các quá trình đúc gạch chịu lửa cách nhiệt là gì

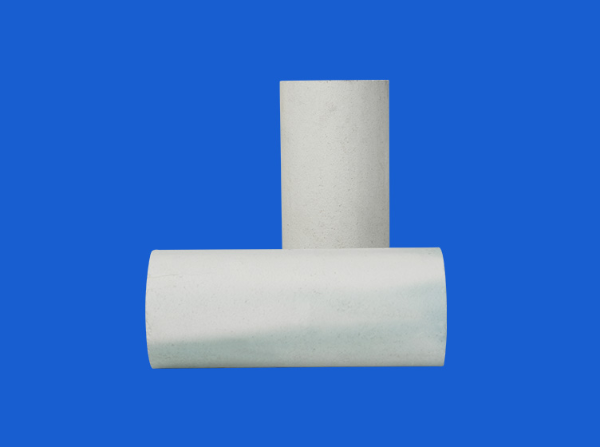

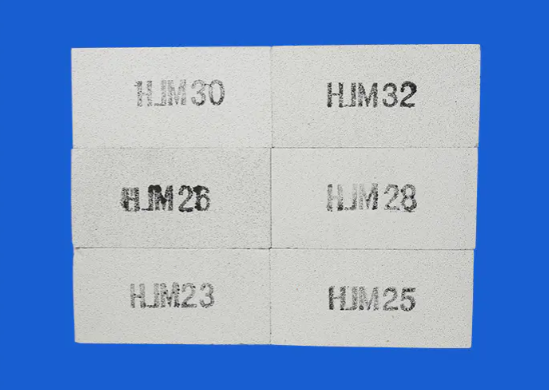

Gạch chịu lửa cách nhiệt đóng một vai trò quan trọng trong lĩnh vực công nghiệp nhiệt độ cao và quá trình đúc khuôn của chúng là mắt xích quan trọng trong việc xác định chất lượng và hiệu suất sản phẩm. Việc lựa chọn quy trình đúc không chỉ ảnh hưởng đến độ ổn định cấu trúc và hiệu suất cách nhiệt của sản phẩm mà còn liên quan trực tiếp đến hiệu quả sản xuất và kiểm soát chi phí. Vì vậy, việc hiểu rõ đặc điểm và phạm vi áp dụng của các phương pháp đúc khác nhau có ý nghĩa rất lớn trong việc nâng cao khả năng cạnh tranh của sản phẩm. Công nghệ ép phun bùn Ép phun bùn là một quá trình đúc hiệu quả phù hợp với các sản phẩm rỗng có thành mỏng. Phương pháp này bơm bùn vào khuôn thạch cao và sử dụng đặc tính hút nước của thạch cao để hút dần độ ẩm trong bùn tạo thành màng bùn tương đối khô. Thời gian trôi qua, lớp bùn tiếp tục dày lên và cuối cùng đạt đến độ dày thân xanh cần thiết. Lúc này, đổ bùn thừa trong khuôn ra, tháo khuôn, làm khô và sửa chữa phần thân xanh sau khi đạt đến độ bền nhất định. Độ ẩm của bùn để ép phun bùn thường nằm trong khoảng từ 35% đến 45% và được sử dụng rộng rãi trong sản xuất các sản phẩm rỗng có thành mỏng như ống bọc cặp nhiệt điện, ống lò nhiệt độ cao và nồi nấu kim loại. Quá trình này có thể nâng cao hiệu quả sản xuất và giảm chi phí một cách hiệu quả đồng thời đảm bảo chất lượng sản phẩm. Đúc nhựa (đùn khuôn) Đúc nhựa, còn được gọi là đúc đùn, chủ yếu được sử dụng để sản xuất các phôi dạng dải và dạng ống. Quá trình này sử dụng đất sét dẻo có hàm lượng nước từ 16% đến 25% và sử dụng máy đùn xoắn ốc liên tục hoặc máy trộn dạng lưỡi kết hợp với máy ép thủy lực để trộn, ép đùn và tạo hình đất sét. Trong quá trình ép đùn, đất sét đi qua lỗ khuôn dưới áp suất mạnh để tạo thành phôi có tiết diện đồng đều. Phương pháp đúc này có ưu điểm là hiệu quả sản xuất cao, kích thước phôi ổn định và độ hoàn thiện bề mặt tốt, đặc biệt thích hợp để sản xuất các sản phẩm chịu lửa dạng dải và dạng ống có tiết diện đồng đều. Công nghệ ép nén máy Đúc nén bằng máy hay còn gọi là đúc bán khô, sử dụng đất sét có hàm lượng nước khoảng 2% đến 7% để chuẩn bị phôi. Quá trình này được đúc bằng nhiều loại máy ép gạch, máy đầm và máy rung. So với đúc nhựa, phôi được tạo ra bằng máy ép nén có mật độ và độ bền cao hơn, ít co ngót hơn trong quá trình sấy và nung, kích thước sản phẩm dễ kiểm soát. Ép máy là một trong những phương pháp tạo hình được sử dụng phổ biến trong sản xuất vật liệu chịu lửa và được sử dụng rộng rãi trong sản xuất các vật liệu chịu lửa tiên tiến như corundum nung chảy, mullite và zirconium corundum. Trong máy ép, nó cũng có thể được chia thành nhiều phương pháp tạo hình cụ thể khác nhau để đáp ứng các nhu cầu sản xuất khác nhau. Máy ép gạch ma sát sử dụng bánh xe ma sát dẫn động thanh trượt di chuyển lên xuống qua trục vít me để ép bùn. Thiết bị có cấu trúc đơn giản, dễ vận hành và bảo trì, có khả năng thích ứng mạnh. Nó là một thiết bị tạo hình được sử dụng rộng rãi trong sản xuất vật liệu chịu lửa. Máy ép gạch thủy lực tạo áp suất tĩnh thông qua truyền năng lượng chất lỏng, hoạt động êm ái, điều áp hai mặt, dễ dàng điều chỉnh áp suất. Nó có thể đáp ứng các yêu cầu của quá trình tạo hình sản phẩm chịu lửa và đảm bảo chất lượng của gạch ép. Máy ép gạch thủy lực hiệu suất cao còn được trang bị chức năng khử khí chân không, thích hợp để tạo thành nhiều loại sản phẩm chịu lửa, chẳng hạn như gạch lót chuyển đổi lớn và các sản phẩm đặc biệt chứa carbon. Máy ép gạch đòn bẩy sử dụng cấu trúc đòn bẩy cơ học để thực hiện điều áp hai mặt trong khuôn cố định. Giá trị đột quỵ của nó là không đổi, phù hợp để sản xuất nhiều loại gạch chịu lửa. Phương pháp đúc này có ưu điểm là vận hành linh hoạt và hiệu quả sản xuất cao, là một trong những công nghệ đúc không thể thiếu trong lĩnh vực vật liệu chịu lửa.

Đọc thêm -

Các bước chính trong quy trình sản xuất gạch chịu lửa cách nhiệt là gì

Gạch chịu lửa cách nhiệt là vật liệu quan trọng có thể duy trì sự ổn định về cấu trúc và hiệu suất cách nhiệt trong môi trường nhiệt độ cực cao. Chúng được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp như luyện kim, vật liệu xây dựng và hóa chất. Quy trình sản xuất của nó rất phức tạp và tinh tế, mỗi mắt xích đều ảnh hưởng trực tiếp đến chất lượng và hiệu suất của sản phẩm cuối cùng. Trong quá trình sản xuất, khâu chuẩn bị, phân loại nguyên liệu là những bước đầu tiên. Nguyên liệu chất lượng cao là cơ sở để sản xuất gạch chịu lửa cách nhiệt chất lượng cao. Nguyên liệu chính bao gồm silica, alumina và đất sét. Việc lựa chọn nguyên liệu thô phụ thuộc vào độ chịu lửa và hiệu suất cách nhiệt cần thiết. Chúng phải được phân loại và nghiền nát nghiêm ngặt để đảm bảo kích thước hạt đồng đều, thuận tiện cho quá trình xử lý tiếp theo. Đặc biệt đối với gạch chịu lửa cách nhiệt silic, hàm lượng SiO2 không được nhỏ hơn 91% để đảm bảo tính năng tuyệt vời của sản phẩm. Tiếp theo, nghiền bột mịn và sàng lọc tổng hợp là những khâu then chốt. Nguyên liệu thô đã phân loại cần được nghiền mịn bằng các thiết bị như máy nghiền bi hoặc máy nghiền luồng không khí để nghiền nguyên liệu thô thành bột mịn, từ đó tăng cường lực liên kết giữa các hạt và cải thiện mật độ của sản phẩm. Đồng thời, các cốt liệu (hạt lớn hơn) cần được sàng lọc để đảm bảo các hạt có kích thước khác nhau có thể kết hợp hợp lý trong các công thức tiếp theo để tạo thành cấu trúc ổn định. Quá trình sản xuất đi vào một liên kết quan trọng trong công thức và giai đoạn trộn đồng nhất. Giai đoạn này xác định hiệu suất của sản phẩm cuối cùng. Tỷ lệ nguyên liệu thô khác nhau được tính toán chính xác dựa trên độ chịu lửa cần thiết, hiệu suất cách nhiệt và các yêu cầu cụ thể của khách hàng. Sau khi các nguyên liệu được trộn đều, tất cả nguyên liệu thô được trộn đều trong máy trộn. Quá trình này đòi hỏi phải kiểm soát chặt chẽ lượng nước thêm vào và thời gian trộn để đảm bảo độ đồng đều và độ dẻo của bùn. Quá trình đúc là quá trình biến bùn đã trộn đều thành phôi có hình dạng mong muốn. Có nhiều phương pháp đúc khác nhau cho gạch chịu lửa cách nhiệt, bao gồm đúc vữa, đúc nhựa (đùn) và ép máy. Đúc vữa thích hợp cho các sản phẩm rỗng có thành mỏng, chẳng hạn như ống bọc cặp nhiệt điện; đúc nhựa thường được sử dụng để sản xuất các phôi như ống; và ép máy đã trở thành phương pháp đúc được sử dụng rộng rãi nhất trong sản xuất vật liệu chịu lửa hiện nay do cấu trúc trống dày đặc, độ bền cao và kiểm soát kích thước dễ dàng. Phôi đã tạo hình cần được sấy khô để loại bỏ độ ẩm dư thừa và ngăn ngừa các vết nứt do hơi ẩm bốc hơi quá mức trong quá trình nung. Phôi khô được đưa vào lò nung ở nhiệt độ cao. Trong quá trình này, các thành phần khoáng chất trong nguyên liệu thô trải qua một loạt các thay đổi vật lý và hóa học để tạo thành cấu trúc tinh thể ổn định, giúp gạch chịu lửa cách nhiệt có khả năng chống cháy và cách nhiệt tuyệt vời. Kiểm soát chặt chẽ nhiệt độ và thời gian nung là chìa khóa để đảm bảo chất lượng và hiệu suất sản phẩm. Cuối cùng, gạch chịu lửa cách nhiệt nung cần được đánh bóng để loại bỏ các khuyết tật và gờ trên bề mặt, từ đó nâng cao tính thẩm mỹ và công năng sử dụng của sản phẩm. Thành phẩm được lựa chọn nghiêm ngặt để loại bỏ những viên gạch không đạt tiêu chuẩn chất lượng, đảm bảo mỗi viên gạch chịu lửa cách nhiệt xuất xưởng đều đáp ứng tiêu chuẩn ngành và yêu cầu của khách hàng.

Đọc thêm -

Những yếu tố nào liên quan đến tính dẫn nhiệt của sợi gốm và sản phẩm?

Sợi gốm và sản phẩm được sử dụng rộng rãi trong các lĩnh vực nhiệt độ cao như luyện kim, hàng không vũ trụ và công nghiệp hóa chất do đặc tính cách nhiệt tốt của chúng. Độ dẫn nhiệt là một chỉ số quan trọng để đo độ dẫn nhiệt của vật liệu. Độ dẫn nhiệt thấp của sợi gốm cho phép chúng giảm thất thoát nhiệt một cách hiệu quả trong môi trường nhiệt độ cao, từ đó cải thiện hiệu quả sử dụng năng lượng. 1. Thành phần nguyên liệu Độ dẫn nhiệt của sợi gốm trước hết có liên quan chặt chẽ đến thành phần vật liệu của nó. Sợi gốm thường bao gồm các chất vô cơ như nhôm, silicon và zirconi. Tỷ lệ của các thành phần khác nhau ảnh hưởng trực tiếp đến cấu trúc vi mô và độ dẫn nhiệt của vật liệu. Ví dụ, sợi gốm có hàm lượng nhôm cao hơn thường có độ dẫn nhiệt thấp hơn vì việc bổ sung nhôm giúp tăng cường hiệu quả cách nhiệt của vật liệu. Ngoài ra, việc sử dụng zirconi có thể cải thiện hơn nữa khả năng chịu nhiệt độ cao và cũng có thể ảnh hưởng đến tính dẫn nhiệt. 2. Đường kính và cấu trúc sợi Đường kính và cấu trúc của sợi gốm cũng có tác động đáng kể đến tính dẫn nhiệt. Sợi càng mỏng thì diện tích bề mặt của nó càng lớn và khả năng hình thành nhiều lớp khí xen kẽ hơn. Những lớp khí này giúp giảm sự dẫn nhiệt, từ đó làm giảm tính dẫn nhiệt. Tỷ lệ. Ngược lại, sợi dày hơn làm tăng đường dẫn nhiệt qua chất rắn, do đó làm tăng độ dẫn nhiệt. Do đó, việc tối ưu hóa đường kính của sợi có thể cải thiện đáng kể đặc tính cách nhiệt của chúng. 3. Mật độ Mật độ của sợi gốm ảnh hưởng trực tiếp đến độ dẫn nhiệt của nó. Sợi gốm có mật độ thấp hơn thường có hiệu suất cách nhiệt tốt hơn, vì mật độ thấp hơn nghĩa là có nhiều lớp khí xen kẽ hơn, giúp giảm sự dẫn nhiệt. Ngược lại, mật độ quá cao có thể dẫn đến tăng độ dẫn nhiệt. Trong quá trình sản xuất, độ dẫn nhiệt của vật liệu có thể được kiểm soát một cách hiệu quả bằng cách điều chỉnh mật độ của nó. 4. Nhiệt độ Nhiệt độ cũng có tác động quan trọng đến tính dẫn nhiệt của sợi gốm. Khi nhiệt độ tăng, độ dẫn nhiệt của vật liệu tăng. Điều này là do sự chuyển động gia tăng của các nguyên tử và phân tử ở nhiệt độ cao, thúc đẩy sự dẫn nhiệt. Do đó, trong các ứng dụng nhiệt độ cao, cần phải xem xét sự thay đổi độ dẫn nhiệt của sợi gốm ở nhiệt độ vận hành thực tế để đảm bảo hiệu quả cách nhiệt của chúng trong một môi trường cụ thể. 5. Độ ẩm Độ ẩm của sợi gốm cũng có tác động đáng kể đến độ dẫn nhiệt. Sự hiện diện của hơi ẩm sẽ làm tăng tính dẫn nhiệt thông qua quá trình bay hơi hoặc dẫn nhiệt, đặc biệt là trong môi trường có độ ẩm cao. Để duy trì độ dẫn nhiệt thấp của sợi gốm, độ ẩm của nó cần được kiểm soát càng nhiều càng tốt để tránh độ ẩm quá mức ảnh hưởng đến hiệu suất cách nhiệt của nó. 6. Quy trình sản xuất Quá trình sản xuất sợi gốm cũng ảnh hưởng đến độ dẫn nhiệt của chúng và việc sử dụng các kỹ thuật đúc và thiêu kết khác nhau có thể dẫn đến sự khác biệt về cấu trúc vi mô của vật liệu, do đó ảnh hưởng đến độ dẫn nhiệt. Các thông số quy trình hợp lý có thể cải thiện hiệu quả hiệu suất cách nhiệt của sợi và giảm độ dẫn nhiệt.

Đọc thêm -

Tại sao Tấm Canxi Silicon có khả năng chống ăn mòn cao?

Tấm canxi silic là vật liệu quan trọng được sử dụng rộng rãi trong luyện kim, công nghiệp hóa chất, xây dựng và các lĩnh vực khác. Khả năng chống ăn mòn tốt giúp nó hoạt động tốt trong nhiều môi trường khắc nghiệt. Sau đây sẽ thảo luận về lý do tại sao Tấm silicon canxi có khả năng chống ăn mòn tốt từ nhiều khía cạnh như thành phần vật liệu, tính chất vật lý, môi trường ứng dụng và xử lý bề mặt. 1. Thành phần nguyên liệu Tấm silicon canxi chủ yếu bao gồm hai thành phần: canxi (Ca) và silicon (Si). Canxi có đặc tính khử mạnh trong hợp kim và có thể phản ứng hiệu quả với các nguyên tố ăn mòn như oxy và lưu huỳnh để tạo thành vôi hóa ổn định, từ đó bảo vệ chất nền khỏi bị ăn mòn. Silicon không chỉ cải thiện độ bền và khả năng chống mài mòn của hợp kim mà còn góp phần chống ăn mòn. Sự kết hợp của cả hai cho phép Tấm Canxi Silicon tạo thành màng oxit bảo vệ trong môi trường ăn mòn, cải thiện hơn nữa khả năng chống ăn mòn của nó. 2. Tính chất vật lý Các đặc tính vật lý của Tấm canxi silic cũng góp phần tạo nên khả năng chống ăn mòn tốt. Hợp kim có thể duy trì hiệu suất ổn định ở nhiệt độ cao và có thể chống lại sự ăn mòn của các môi trường hóa học khác nhau. Độ dẫn nhiệt và dẫn điện tốt của nó cho phép nó hoạt động tốt trong môi trường nhiệt độ cao hoặc dòng điện cao. Ngoài ra, hệ số giãn nở thấp của tấm hợp kim canxi silicon khiến nó ít bị biến dạng khi nhiệt độ thay đổi, giảm hư hỏng vật liệu do ứng suất gây ra, từ đó giảm nguy cơ ăn mòn. 3. Môi trường ứng dụng Tấm hợp kim silicon canxi thường được sử dụng trong các thiết bị hóa học, lò luyện kim và lò phản ứng nhiệt độ cao, thường đi kèm với nhiệt độ cao, độ ẩm cao và khí ăn mòn. Khả năng chống ăn mòn tốt giúp tấm hợp kim canxi silicon hoạt động ổn định trong thời gian dài trong môi trường khắc nghiệt, giảm tần suất bảo trì và thay thế vật liệu cũng như giảm chi phí vận hành. Trong hóa dầu, dược phẩm, chế biến thực phẩm và các ngành công nghiệp khác, tấm hợp kim canxi silic được sử dụng rộng rãi trong sản xuất bể chứa, đường ống và lò phản ứng để đảm bảo sản xuất an toàn. 4. Xử lý bề mặt Quá trình xử lý bề mặt của tấm hợp kim canxi silic cũng cải thiện đáng kể khả năng chống ăn mòn của nó. Các phương pháp xử lý phổ biến bao gồm phun, mạ nhúng nóng và mạ điện. Các phương pháp xử lý bề mặt này có thể tạo thành một lớp màng bảo vệ trên bề mặt tấm hợp kim, ngăn chặn hiệu quả sự xâm nhập của môi trường ăn mòn. Ví dụ, công nghệ mạ kẽm nhúng nóng có thể tạo thành một lớp kẽm trên bề mặt tấm hợp kim canxi silic để tăng cường khả năng chống ăn mòn. Bằng cách này, tuổi thọ của tấm hợp kim canxi silic được kéo dài và chi phí bảo trì giảm đáng kể. Khả năng chống ăn mòn tốt của tấm hợp kim canxi silicon đến từ thành phần vật liệu độc đáo, tính chất vật lý tốt, môi trường ứng dụng phù hợp và công nghệ xử lý bề mặt hiệu quả. Các yếu tố này phối hợp với nhau để cho phép tấm hợp kim silicon canxi duy trì hiệu suất ổn định trong các điều kiện khắc nghiệt khác nhau và được sử dụng rộng rãi trong các lĩnh vực khác nhau. Với sự tiến bộ của khoa học và công nghệ, quy trình sản xuất và công nghệ ứng dụng của tấm hợp kim canxi silic sẽ tiếp tục được cải thiện và khả năng chống ăn mòn của nó sẽ tiếp tục được cải thiện, mang đến sự lựa chọn vật liệu đáng tin cậy hơn cho các lĩnh vực công nghiệp và xây dựng.

Đọc thêm -

Tác động của công nghệ xây dựng đến độ ổn định của Vật liệu chịu lửa nguyên khối là gì?

Vật liệu chịu lửa nguyên khối đóng vai trò quan trọng trong các thiết bị công nghiệp nhiệt độ cao và công nghệ kết cấu của chúng có tác động trực tiếp đến độ ổn định và tuổi thọ của vật liệu. Các phương pháp thi công hợp lý có thể đảm bảo rằng vật liệu chịu lửa monome đạt được hiệu suất tốt nhất trong các ứng dụng thực tế, trong khi công nghệ thi công không phù hợp có thể gây ra các vết nứt, bong tróc và các vấn đề khác, do đó ảnh hưởng đến độ ổn định tổng thể. 1. Chuẩn bị nguyên liệu Việc chuẩn bị vật liệu chịu lửa monome trước khi thi công là rất quan trọng. Đó là cơ sở để đảm bảo chất lượng và tỷ lệ nguyên liệu đầu vào. Tính đồng nhất của vật liệu: Trước khi thi công, vật liệu chịu lửa monome cần được trộn đều để đảm bảo các thành phần được phân bố đều nhằm tránh thiếu hụt hiệu suất cục bộ. Kiểm soát độ ẩm: Việc bổ sung độ ẩm cần được kiểm soát chặt chẽ trong quá trình sử dụng. Quá nhiều hoặc quá ít độ ẩm sẽ ảnh hưởng đến hiệu suất và hiệu quả xử lý của vật liệu. 2. Biện pháp thi công Phương pháp xây dựng vật liệu chịu lửa monome ảnh hưởng trực tiếp đến độ ổn định của nó. Các phương pháp thi công phổ biến bao gồm đổ, phun và đúc. Quá trình đổ: Trong quá trình rót cần đảm bảo nguyên liệu được đổ nhanh và đều vào thiết bị để tránh hiện tượng rỗng hoặc sủi bọt. Những khuyết tật này sẽ làm giảm độ bền và hiệu suất cách nhiệt của vật liệu. Quá trình phun: Tốc độ di chuyển và góc phun của súng phun phải được đảm bảo trong quá trình phun để đạt được độ dày lớp phủ đồng đều. Việc phun không đều có thể gây ra điểm yếu cục bộ, do đó ảnh hưởng đến hiệu suất vật liệu chịu lửa. Quá trình đúc: Trong quá trình đúc, cần chú ý đến việc thiết kế và xử lý bề mặt khuôn để giảm hư hỏng trong quá trình đúc và đảm bảo tính toàn vẹn của vật liệu chịu lửa. III. Bảo dưỡng và sấy khô Sau khi xây dựng xong, bảo dưỡng và sấy khô là những bước quan trọng để đảm bảo sự ổn định của Vật liệu chịu lửa nguyên khối. Thời gian đóng rắn: Thời gian đóng rắn phải được sắp xếp hợp lý theo đặc tính của vật liệu. Thời gian bảo dưỡng quá ngắn có thể dẫn đến độ bền vật liệu không đủ và thời gian bảo dưỡng quá dài có thể gây co ngót và nứt. Kiểm soát nhiệt độ và độ ẩm: Nhiệt độ và độ ẩm của môi trường bảo dưỡng và sấy khô rất quan trọng đối với độ ổn định của vật liệu. Môi trường nhiệt độ cao và độ ẩm thấp giúp đẩy nhanh quá trình đóng rắn, tuy nhiên tốc độ khô quá nhanh có thể gây ra các vết nứt. Vì vậy, cần có biện pháp thích hợp để kiểm soát điều kiện môi trường. IV. Giám sát trong quá trình thi công Trong quá trình xây dựng, việc giám sát theo thời gian thực có thể tránh được các vấn đề tiềm ẩn một cách hiệu quả. Đào tạo kỹ thuật: Nhân viên xây dựng phải được đào tạo chuyên môn, nắm vững kỹ thuật xây dựng và đặc tính vật liệu, đồng thời giảm thiểu các sự cố do vận hành không đúng cách. Kiểm tra chất lượng: Sau khi thi công, cần tiến hành kiểm tra chất lượng cần thiết đối với vật liệu để đảm bảo đáp ứng yêu cầu thiết kế, nhằm phát hiện và khắc phục kịp thời các sự cố. Quá trình xây dựng đóng một vai trò quan trọng trong sự ổn định của Vật liệu chịu lửa nguyên khối. Chuẩn bị vật liệu, phương pháp thi công, quy trình bảo dưỡng và sấy khô cũng như quản lý bảo trì sau này đều là những yếu tố chính ảnh hưởng đến hiệu suất và độ tin cậy của chúng. Thông qua các quy trình xây dựng khoa học và hợp lý, độ ổn định của vật liệu chịu lửa nguyên khối có thể được cải thiện, tuổi thọ sử dụng của chúng có thể được kéo dài và chúng có thể đóng vai trò lớn hơn trong các ứng dụng công nghiệp nhiệt độ cao. Để đạt được mục tiêu này, nhân viên thi công cần hiểu rõ mọi mắt xích trong quá trình thi công để đảm bảo độ tin cậy và an toàn của vật liệu chịu lửa nguyên khối trong điều kiện khắc nghiệt.

Đọc thêm -

Những yếu tố nào liên quan đến hiệu suất cách nhiệt của Gạch chịu lửa cách nhiệt?

Gạch chịu lửa cách nhiệt đóng vai trò quan trọng trong các ứng dụng công nghiệp nhiệt độ cao, đặc biệt là trong lò nung và thiết bị xử lý nhiệt. Chức năng chính của những viên gạch này là cách nhiệt tốt để giảm thất thoát nhiệt và cải thiện hiệu quả sử dụng năng lượng. Tuy nhiên, hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt không tĩnh mà bị ảnh hưởng bởi nhiều yếu tố. 1. Thành phần nguyên liệu Hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt có liên quan chặt chẽ đến thành phần vật liệu của nó. Vật liệu cách nhiệt phổ biến như sau. Vật liệu chịu lửa nhẹ: Sử dụng vật liệu chịu lửa nhẹ như đất sét trương nở hoặc gốm xốp, có độ dẫn nhiệt thấp, từ đó làm giảm sự dẫn nhiệt một cách hiệu quả. Vật liệu sợi: Thêm vật liệu sợi (như sợi gốm hoặc sợi nhôm silicat) vào gạch chịu lửa cách nhiệt có thể cải thiện hơn nữa hiệu suất cách nhiệt của chúng và giảm mật độ tổng thể. Cấu trúc lỗ rỗng: Cấu trúc lỗ rỗng trong thân gạch cũng sẽ ảnh hưởng đến hiệu suất cách nhiệt của nó. Sự hiện diện của lỗ chân lông có thể làm giảm sự dẫn nhiệt và tạo thành lớp cách nhiệt. 2. Mật độ gạch Mật độ của gạch là yếu tố quan trọng ảnh hưởng đến hiệu suất cách nhiệt. Nói chung, mật độ càng thấp thì độ dẫn nhiệt càng thấp, giúp tăng cường hiệu quả cách nhiệt. Điều này là do gạch mật độ thấp chứa nhiều lỗ chân lông hơn, có thể ngăn chặn sự dẫn nhiệt một cách hiệu quả. Tuy nhiên, mật độ quá thấp có thể ảnh hưởng đến độ bền của gạch, do đó cần tìm sự cân bằng giữa tính cách nhiệt và tính chất cơ học khi thiết kế. 3. Phạm vi nhiệt độ Hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt sẽ thay đổi ở các nhiệt độ khác nhau. Nói chung, ở nhiệt độ cao hơn, độ dẫn nhiệt của gạch sẽ tăng lên và hiệu suất cách nhiệt có thể giảm. Vì vậy, khi thiết kế gạch chịu lửa cách nhiệt cần xem xét tính năng hoạt động của chúng ở nhiệt độ làm việc thực tế. 4. Độ dày gạch Độ dày của gạch ảnh hưởng trực tiếp đến khả năng cách nhiệt của nó. Gạch cách nhiệt dày hơn thường có hiệu suất cách nhiệt tốt hơn vì nhiệt cần truyền qua lớp vật liệu dày hơn để dẫn sang phía bên kia. Tuy nhiên, gạch quá dày sẽ làm tăng trọng lượng và độ khó thi công nên khi lựa chọn độ dày của gạch cần xem xét toàn diện nhu cầu ứng dụng thực tế. 5. Chất lượng công trình Chất lượng xây dựng cũng có tác động đáng kể đến hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt. Xử lý không đúng các khe hở, mối nối giữa các viên gạch sẽ dẫn đến hiện tượng rò rỉ nhiệt. Vì vậy, phương pháp thi công đúng và độ kín tốt là chìa khóa đảm bảo cách nhiệt hiệu quả cho gạch cách nhiệt. 6. Yếu tố môi trường Môi trường bên ngoài cũng sẽ ảnh hưởng đến hiệu suất cách nhiệt của gạch chịu lửa cách nhiệt. Ví dụ, các yếu tố như luồng không khí xung quanh, độ ẩm và áp suất không khí có thể ảnh hưởng đến độ dẫn nhiệt của gạch. Trong một số ứng dụng, bức xạ nhiệt bên ngoài cũng sẽ ảnh hưởng đến hiệu quả cách nhiệt của gạch, do đó cần xem xét tác động toàn diện của môi trường trong quá trình thiết kế. 7. Tuổi thọ sử dụng Với việc kéo dài thời gian sử dụng, hiệu suất của gạch chịu lửa cách nhiệt có thể giảm dần, đặc biệt là trong môi trường nhiệt độ cao và ăn mòn. Lão hóa, mỏi do nhiệt và xói mòn hóa học có thể gây ra những thay đổi trong cấu trúc gạch, do đó ảnh hưởng đến hiệu suất cách nhiệt. Vì vậy, việc kiểm tra và thay thế gạch cách nhiệt lão hóa thường xuyên là biện pháp quan trọng để duy trì hiệu suất hệ thống.

Đọc thêm -

Những yếu tố nào ảnh hưởng đến khả năng chống sốc nhiệt của Vật liệu đúc chịu lửa không xác định?

Vật liệu chịu lửa không xác định là vật liệu chịu lửa thường được sử dụng trong các ngành công nghiệp nhiệt độ cao. Nó có độ dẻo mạnh và có thể được điều chỉnh theo các môi trường ứng dụng khác nhau. Vật liệu này chủ yếu được sử dụng trong thép, thủy tinh, xi măng, hóa dầu và các lĩnh vực khác, và đóng vai trò lót bảo vệ trong các thiết bị nhiệt độ cao. Khả năng chống sốc nhiệt là một trong những đặc tính quan trọng của vật liệu này, quyết định liệu nó có thể duy trì sự ổn định về cấu trúc dưới sự biến động nhiệt độ khắc nghiệt hay không. Sau đây sẽ giới thiệu chi tiết các yếu tố chính ảnh hưởng đến khả năng chống sốc nhiệt của Vật liệu đúc chịu lửa không xác định. 1. Thành phần nguyên liệu Khả năng chống sốc nhiệt của Vật liệu đúc chịu lửa không xác định phụ thuộc phần lớn vào thành phần vật liệu của nó. Các thành phần phổ biến bao gồm cốt liệu chịu lửa, chất kết dính và chất phụ gia. Cốt liệu chịu lửa: Các vật liệu như bauxite và magie có hàm lượng nhôm cao có thể tăng cường độ bền nhiệt độ cao của vật liệu. Sự phân bố kích thước và hình dạng của các hạt cốt liệu và hệ số giãn nở nhiệt của chính vật liệu sẽ ảnh hưởng đến khả năng chống sốc nhiệt. Nói chung, cốt liệu hạt mịn có nhiều khả năng hình thành cấu trúc dày đặc hơn, từ đó cải thiện khả năng chống sốc nhiệt. Chất kết dính: Xi măng hoặc polymer có hàm lượng alumina cao là chất kết dính phổ biến. Chất kết dính đóng vai trò liên kết và hỗ trợ cấu trúc trong vật liệu chịu lửa, nhưng các loại chất kết dính khác nhau có tác dụng khác nhau đối với khả năng chống sốc nhiệt. Chất kết dính tốt hơn có thể chống lại ứng suất giãn nở nhiệt một cách hiệu quả khi nhiệt độ thay đổi, từ đó ngăn ngừa sự hình thành các vết nứt. Chất phụ gia: Bằng cách thêm các nguyên tố vi lượng như bột silica và alumina, mật độ và độ ổn định của vật liệu có thể được nâng cao. Những chất phụ gia này có thể giúp giảm ứng suất nhiệt bên trong vật liệu và giảm nguy cơ nứt vật liệu khi nhiệt độ thay đổi. 2. Hệ số giãn nở nhiệt Hệ số giãn nở nhiệt của vật liệu xác định trực tiếp mức độ thay đổi kích thước của nó khi thay đổi nhiệt độ. Nếu hệ số giãn nở nhiệt của vật liệu quá lớn sẽ dễ bị nứt do giãn nở hoặc co lại thể tích khi nhiệt độ thay đổi mạnh. Khả năng chống sốc nhiệt của Vật liệu đúc chịu lửa không xác định cần xem xét sự phù hợp của hệ số giãn nở nhiệt giữa các vật liệu. Bằng cách lựa chọn hợp lý các thành phần vật liệu chịu lửa khác nhau và tối ưu hóa hệ số giãn nở nhiệt của từng thành phần, ứng suất giữa các vật liệu khác nhau có thể được giảm bớt một cách hiệu quả, từ đó cải thiện khả năng chống sốc nhiệt tổng thể. 3. Mật độ vật liệu Mật độ của Vật liệu đúc chịu lửa không xác định là một yếu tố quan trọng khác ảnh hưởng trực tiếp đến khả năng chống sốc nhiệt của nó. Vật liệu mật độ cao có thể làm giảm sự hiện diện của lỗ chân lông, làm cho vật liệu có khả năng chống nứt tốt hơn dưới nhiệt độ cao và môi trường làm mát và sưởi ấm nhanh chóng. Độ xốp thấp: Lỗ rỗng là điểm yếu của vật liệu và dễ trở thành điểm tập trung ứng suất. Khi nhiệt độ thay đổi nhanh chóng, ứng suất xung quanh lỗ chân lông lớn, có thể gây ra các vết nứt. Do đó, việc kiểm soát mật độ của vật liệu có thể cải thiện đáng kể khả năng chống sốc nhiệt bằng cách giảm sự hiện diện của các lỗ rỗng và vết nứt. Mật độ kết cấu: Trong quá trình thi công, công nghệ đúc và xử lý rung thích hợp có thể làm cho cấu trúc của vật liệu dày đặc hơn, tránh sự hiện diện của các khoảng trống bên trong và do đó cải thiện khả năng chống sốc nhiệt. 4. Số chu kỳ sốc nhiệt Vật liệu sẽ trải qua nhiều chu kỳ sốc nhiệt trong quá trình sử dụng, tức là nhiệt độ tiếp tục giảm từ nhiệt độ cao xuống nhiệt độ thấp, sau đó tăng từ nhiệt độ thấp lên nhiệt độ cao. Số lượng và biên độ của chu kỳ sốc nhiệt có tác động quan trọng đến khả năng chống sốc nhiệt. Số lần sốc nhiệt thấp: Dưới một số lần sốc nhiệt nhất định, vật liệu có thể không xuất hiện các vết nứt rõ ràng. Tuy nhiên, khi số lần sốc nhiệt tăng lên, các vết nứt vi mô trên vật liệu sẽ dần dần mở rộng, cuối cùng dẫn đến hư hỏng vật liệu. Vì vậy, việc lựa chọn vật liệu có thể chịu được nhiệt độ cao và nhiều chu kỳ sốc nhiệt là một phương tiện quan trọng để cải thiện khả năng chống sốc nhiệt. Chênh lệch nhiệt độ sốc nhiệt: Nếu nhiệt độ thay đổi quá lớn, ứng suất nhiệt bên trong vật liệu sẽ tăng mạnh, đặc biệt khi nhiệt độ bề mặt và bên trong không đồng đều thì ứng suất nhiệt sẽ rõ rệt hơn, dẫn đến các vết nứt. Do đó, Vật liệu đúc chịu lửa không xác định cần có độ dẫn nhiệt tốt để giảm nồng độ ứng suất do chênh lệch nhiệt độ. 5. Độ bền liên kết Khả năng chống sốc nhiệt của vật liệu có liên quan chặt chẽ đến độ bền liên kết của cấu trúc bên trong của nó. Độ bền liên kết càng cao thì vật liệu càng ít bị nứt khi xử lý ứng suất nhiệt bên ngoài. Độ bền và độ dẻo dai của vật liệu: Vật liệu chịu lửa cần có độ bền và độ dẻo dai nhất định, đặc biệt là trong môi trường nhiệt độ cao. Nếu độ bền của vật liệu không đủ, ứng suất nhiệt có thể vượt quá phạm vi chịu đựng của nó, dẫn đến hư hỏng vật liệu. Vật liệu có độ dẻo dai tốt có thể hấp thụ một phần ứng suất nhiệt và ngăn ngừa sự giãn nở vết nứt. Liên kết bề mặt: Vật liệu đúc chịu lửa không xác định bao gồm nhiều loại vật liệu khác nhau, do đó cường độ liên kết bề mặt giữa các vật liệu khác nhau cũng ảnh hưởng đến khả năng chống sốc nhiệt tổng thể. Nếu cường độ liên kết tại bề mặt không đủ, vật liệu có thể dễ dàng bong ra hoặc rơi ra khi nhiệt độ thay đổi mạnh.

Đọc thêm -

Những yếu tố nào ảnh hưởng đến độ ổn định nhiệt của Gạch nhôm nặng cao?

Gạch nhôm cao nặng là vật liệu chịu lửa với thành phần chính là alumina. Nó được sử dụng rộng rãi trong các ngành công nghiệp nhiệt độ cao như luyện kim, công nghiệp hóa chất và thủy tinh. Độ ổn định nhiệt của nó ảnh hưởng trực tiếp đến tuổi thọ sử dụng và khả năng thích ứng với môi trường khắc nghiệt. Độ ổn định nhiệt đề cập đến khả năng vật liệu duy trì các tính chất vật lý, hóa học và cơ học ở nhiệt độ cao, đặc biệt là liệu vật liệu có thể tránh bị nứt, biến dạng hoặc hư hỏng khi nhiệt độ thay đổi mạnh hay không. 1. Hàm lượng nhôm Thành phần chính của Gạch nhôm cao nặng là alumina (Al₂O₃). Hàm lượng càng cao thì khả năng chịu nhiệt độ cao và ổn định nhiệt của gạch càng tốt. Điểm nóng chảy cao của alumina (trên 2000°C) giúp gạch có hàm lượng alumina cao duy trì ổn định trong môi trường nhiệt độ cực cao. Hệ số giãn nở nhiệt thấp của alumina làm cho thể tích của nó thay đổi ít hơn ở nhiệt độ cao, làm giảm ứng suất nhiệt do thay đổi nhiệt độ. Nếu hàm lượng alumina thấp thì độ chịu lửa và khả năng chống sốc nhiệt của gạch sẽ giảm tương ứng. Vì vậy, đảm bảo hàm lượng alumin cao là chìa khóa để cải thiện tính ổn định nhiệt của gạch có hàm lượng alumina cao. 2. Cấu trúc tinh thể Cấu trúc tinh thể cực nhỏ của Gạch nhôm cao nặng đóng một vai trò quan trọng trong sự ổn định nhiệt của nó. Alumina và các khoáng chất khác tạo thành cấu trúc tinh thể dày đặc trong quá trình thiêu kết ở nhiệt độ cao, có thể phân tán ứng suất do thay đổi nhiệt độ và giảm nguy cơ nứt bên trong gạch. Ngoài ra, cấu trúc tinh thể dày đặc còn làm giảm độ xốp của vật liệu, từ đó cải thiện khả năng chống sốc nhiệt. Nếu cấu trúc tinh thể trong gạch không đồng đều hoặc độ xốp cao, vật liệu dễ bị tập trung ứng suất cục bộ ở nhiệt độ cao, dẫn đến nứt hoặc bong tróc, ảnh hưởng đến độ ổn định nhiệt của gạch. 3. Quy trình sản xuất Quá trình sản xuất Gạch nhôm cường độ cao có tác động trực tiếp đến độ ổn định nhiệt của nó. Quá trình đúc thân gạch đòi hỏi phải ép ở áp suất cao để đảm bảo mật độ của vật liệu. Mật độ ép càng cao thì độ ổn định nhiệt của thân gạch ở nhiệt độ cao càng tốt vì các lỗ rỗng bên trong của nó ít hơn và sự phân bố ứng suất nhiệt đồng đều hơn. Nhiệt độ nung cũng rất quan trọng. Nói chung, nhiệt độ nung của gạch nhôm cao là từ 1400oC đến 1600oC. Nếu nhiệt độ nung quá thấp, vật liệu không đủ đậm đặc, dễ dẫn đến hệ số giãn nở nhiệt không đồng đều; nếu nhiệt độ nung quá cao có thể phá hủy sự cân bằng giữa alumina và các thành phần khác, ảnh hưởng đến độ ổn định nhiệt. 4. Hệ số giãn nở nhiệt Hệ số giãn nở nhiệt của vật liệu là một thông số quan trọng ảnh hưởng đến độ ổn định nhiệt của vật liệu. Hệ số giãn nở nhiệt càng nhỏ thì sự thay đổi kích thước của gạch khi thay đổi nhiệt độ càng nhỏ và ứng suất nhiệt cũng giảm theo. Gạch nhôm nặng có hàm lượng alumina cao hơn, mang lại hệ số giãn nở nhiệt thấp hơn và giúp gạch có độ ổn định kích thước tốt hơn trong điều kiện nhiệt độ cao. Do đó, gạch có thể duy trì tính toàn vẹn về cấu trúc trong môi trường biến động nhiệt độ cao và không bị nứt do giãn nở hoặc co lại. Nếu hệ số giãn nở nhiệt của vật liệu lớn thì ứng suất sinh ra trong quá trình dao động nhiệt độ sẽ lớn hơn, dẫn đến độ ổn định nhiệt giảm.

Đọc thêm -

Những yếu tố nào ảnh hưởng đến độ dẫn nhiệt cao của sản phẩm cacbua silic

cacbua silic , SiC được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp khác nhau nhờ các đặc tính vật lý và hóa học tốt, đặc biệt là tính dẫn nhiệt cao giúp nó hoạt động tốt trong những trường hợp cần tản nhiệt. Vật liệu carbon silicon hóa có ưu điểm là dẫn nhiệt cao, chịu nhiệt độ cao, chống mài mòn và chống ăn mòn, được sử dụng rộng rãi trong các thiết bị điện tử, bộ trao đổi nhiệt, sản xuất chất bán dẫn và các lĩnh vực khác. Tuy nhiên, độ dẫn nhiệt của carbon silicon hóa không cố định và bị ảnh hưởng bởi nhiều yếu tố. Sau đây sẽ phân tích các yếu tố ảnh hưởng đến độ dẫn nhiệt cao của các sản phẩm carbon silicon hóa từ góc độ cấu trúc tinh thể, độ tinh khiết của vật liệu, nhiệt độ, các yếu tố pha tạp và công nghệ xử lý. 1. Ảnh hưởng của cấu trúc tinh thể Độ dẫn nhiệt cao của carbon silicon hóa có liên quan đến cấu trúc tinh thể độc đáo của nó. Chủ yếu có hai cấu trúc tinh thể của carbon silicon hóa: loại α (cấu trúc lục giác) và loại β (cấu trúc khối). Ở nhiệt độ phòng, độ dẫn nhiệt của cacbon silic loại β cao hơn một chút so với cacbon silic loại α. Sự sắp xếp nguyên tử của carbon silicon loại β nhỏ gọn hơn, dao động của mạng có trật tự hơn và khả năng chịu nhiệt giảm. Vì vậy, việc lựa chọn cấu trúc tinh thể phù hợp có thể cải thiện tính dẫn nhiệt của vật liệu. Tuy nhiên, trong môi trường nhiệt độ cao, carbon silic hóa loại α dần dần thể hiện độ ổn định nhiệt tốt hơn. Mặc dù độ dẫn nhiệt của nó thấp hơn một chút ở nhiệt độ phòng nhưng nó có thể duy trì độ dẫn nhiệt tốt ở nhiệt độ cao. Điều này có nghĩa là trong các môi trường ứng dụng cụ thể, việc chọn cấu trúc tinh thể phù hợp là rất quan trọng. 2. Ảnh hưởng của độ tinh khiết vật liệu Độ dẫn nhiệt của vật liệu cacbon silic hóa phụ thuộc nhiều vào độ tinh khiết của chúng. Có ít tạp chất hơn trong tinh thể cacbon silic hóa với độ tinh khiết cao hơn và sự tán xạ của dao động mạng trong quá trình truyền nhiệt giảm đi, do đó độ dẫn nhiệt được cải thiện. Ngược lại, các tạp chất trong vật liệu sẽ hình thành các khuyết tật mạng, cản trở quá trình truyền nhiệt và làm giảm hiệu suất dẫn nhiệt. Do đó, việc duy trì độ tinh khiết cao của vật liệu cacbon silic hóa trong quá trình sản xuất là rất quan trọng để đảm bảo tính dẫn nhiệt cao khác. Một số tạp chất còn sót lại, chẳng hạn như oxit kim loại hoặc các chất vô định hình khác, sẽ hình thành các rào cản nhiệt ở ranh giới hạt của tinh thể cacbon silic hóa, làm giảm đáng kể độ dẫn nhiệt của vật liệu. Những tạp chất này sẽ làm cho điện trở nhiệt ở ranh giới hạt tăng lên, đặc biệt ở nhiệt độ cao hơn. Vì vậy, kiểm soát chặt chẽ độ tinh khiết của nguyên liệu thô và quy trình sản xuất là một trong những bước quan trọng để cải thiện tính dẫn nhiệt của carbon silic hóa. 3. Ảnh hưởng của nhiệt độ đến độ dẫn nhiệt Nhiệt độ là một trong những yếu tố quan trọng ảnh hưởng đến tính dẫn nhiệt của carbon silicide. Khi nhiệt độ tăng, dao động mạng trong vật liệu sẽ tăng lên, dẫn đến sự tán xạ phonon tăng lên, điều này sẽ ảnh hưởng đến sự dẫn nhiệt. Trong môi trường nhiệt độ thấp, độ dẫn nhiệt của vật liệu carbon silic tương đối cao, nhưng khi nhiệt độ tăng, độ dẫn nhiệt sẽ giảm dần. Độ dẫn nhiệt của cacbon silic thay đổi ở các khoảng nhiệt độ khác nhau. Nói chung, độ dẫn nhiệt của carbon silicide nổi bật hơn ở nhiệt độ thấp, nhưng khi nhiệt độ vượt quá 1000 ° C, độ dẫn nhiệt của nó sẽ dần yếu đi. Mặc dù vậy, độ dẫn nhiệt của carbon silicide trong môi trường nhiệt độ cao vẫn tốt hơn hầu hết các vật liệu gốm sứ khác. 4. Tác dụng của nguyên tố doping Để tối ưu hóa tính dẫn nhiệt của vật liệu cacbon silic, một số nguyên tố pha tạp thường được đưa vào công nghiệp, có thể thay đổi cấu trúc tinh thể và tính chất điện của vật liệu, từ đó ảnh hưởng đến tính dẫn nhiệt. Ví dụ, pha tạp các nguyên tố như nitơ hoặc nhôm có thể làm thay đổi tính dẫn nhiệt của carbon silicide. Tuy nhiên, doping cũng có thể gây ra những tác động tiêu cực. Nếu nồng độ pha tạp quá cao, các khuyết tật trong cấu trúc tinh thể sẽ tăng lên và các nguyên tử pha tạp tương tác với các nguyên tử mạng, dẫn đến rung động mạng tăng cường, tăng khả năng chịu nhiệt và cuối cùng là giảm độ dẫn nhiệt của vật liệu. Do đó, loại và nồng độ của nguyên tố doping cần phải được kiểm soát chính xác để giảm thiểu tác động tiêu cực đến tính dẫn nhiệt đồng thời tăng cường các tính chất khác (chẳng hạn như tính dẫn điện). 5. Ảnh hưởng của công nghệ chế biến Quá trình sản xuất vật liệu carbon silicon hóa có tác động trực tiếp đến tính dẫn nhiệt của chúng. Các phương pháp sản xuất khác nhau như quy trình thiêu kết, đúc ép nóng và lắng đọng hơi sẽ ảnh hưởng đến kích thước hạt, mật độ và độ xốp của vật liệu, tất cả đều sẽ ảnh hưởng đến độ dẫn nhiệt. Ví dụ, vật liệu cacbon silicon hóa được sản xuất bằng quá trình thiêu kết ép nóng thường có mật độ cao hơn và ít lỗ rỗng hơn, đường dẫn nhiệt ngắn hơn và do đó dẫn nhiệt tốt hơn. Vật liệu carbon silicon hóa được điều chế bằng phương pháp thiêu kết thông thường có thể có nhiều lỗ chân lông hơn và các khuyết tật vi mô, dẫn đến tăng khả năng chịu nhiệt và giảm độ dẫn nhiệt.

Đọc thêm -

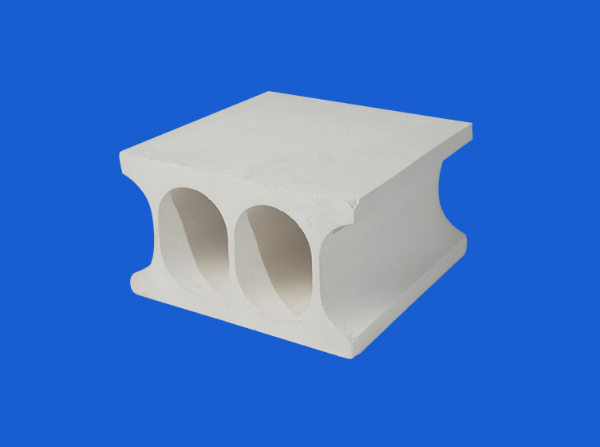

Cấu trúc thiết kế của Burner Block có ảnh hưởng gì đến độ bền của nó?

Trong thiết bị cốt lõi của ngành hóa chất, Khối đốt là thành phần chính để ổn định và truyền ngọn lửa. Cấu trúc thiết kế của nó liên quan đến hiệu quả đốt cháy của ngọn lửa và ảnh hưởng trực tiếp đến độ bền của nó trong quá trình sử dụng. Khối đầu đốt được thiết kế tốt có thể chống lại sự xói mòn của môi trường nhiệt độ cao, áp suất cao và ăn mòn, từ đó kéo dài tuổi thọ của thiết bị và đảm bảo dây chuyền sản xuất hoạt động ổn định. 1. Thiết kế dẫn hướng và phân phối ngọn lửa của Khối đầu đốt rất quan trọng đối với độ bền của nó. Hướng dẫn ngọn lửa hợp lý có thể đảm bảo rằng ngọn lửa được phân bổ đều trong buồng đốt và tránh sự hao mòn vật liệu do quá nhiệt cục bộ. Đồng thời, bằng cách tối ưu hóa thiết kế của kênh luồng khí, lực cản của luồng khí có thể giảm, hiệu suất đốt cháy có thể được cải thiện và tải nhiệt do Khối đầu đốt có thể giảm hơn nữa. Thiết kế này kéo dài tuổi thọ của Khối đầu đốt và cải thiện tính ổn định và an toàn của toàn bộ hệ thống đốt. 2. Thiết kế cấu trúc tản nhiệt và làm mát cũng là yếu tố quan trọng ảnh hưởng đến độ bền của Burner Block. Trong môi trường nhiệt độ cao, Khối đốt cần có hiệu suất tản nhiệt tốt để ngăn chặn sự suy giảm hoặc hư hỏng hiệu suất vật liệu do nhiệt độ quá cao. Trong thiết kế, các biện pháp như tăng diện tích tản nhiệt, thiết lập các kênh làm mát hoặc sử dụng vật liệu có khả năng dẫn nhiệt tốt thường được áp dụng để nâng cao hiệu quả tản nhiệt của Burner Block. Những thiết kế này giúp giảm nhiệt độ làm việc của Khối đốt và kéo dài tuổi thọ sử dụng của nó một cách hiệu quả. 3. Không nên bỏ qua việc thiết kế kết cấu kín và bảo vệ. Trong sản xuất hóa chất, nhiều phương tiện có tính ăn mòn cao. Nếu hiệu suất bịt kín của Khối đầu đốt không tốt sẽ dễ gây rò rỉ trung bình, dẫn đến ăn mòn và hư hỏng Khối đầu đốt. Vì vậy, trong thiết kế, phải chú ý đến thiết kế cấu trúc bịt kín, phải sử dụng vật liệu bịt kín chất lượng cao và công nghệ bịt kín tiên tiến để đảm bảo hiệu suất bịt kín đáng tin cậy của Khối đầu đốt. Đồng thời, có thể phủ lớp phủ chống ăn mòn lên bề mặt Khối đầu đốt hoặc có thể áp dụng các biện pháp bảo vệ khác để cải thiện khả năng chống ăn mòn của nó. 4. Thiết kế phân bổ ứng suất và tối ưu hóa kết cấu cũng là chìa khóa để nâng cao độ bền của Burner Block. Trong môi trường nhiệt độ cao và áp suất cao, Khối đốt sẽ chịu ứng suất phức tạp. Nếu sự phân bố ứng suất không đồng đều hoặc thiết kế kết cấu không hợp lý sẽ dễ gây ra mỏi vật liệu, nứt và các vấn đề khác. Vì vậy, đặc tính phân bố ứng suất cần được xem xét đầy đủ trong thiết kế. Bằng cách tối ưu hóa cách bố trí cấu trúc, áp dụng độ dày và hình dạng vật liệu hợp lý cũng như các biện pháp khác, hiện tượng tập trung ứng suất có thể giảm và khả năng chịu lực của Khối đầu đốt có thể được cải thiện. Cấu trúc thiết kế của Burner Block có tác động sâu rộng đến độ bền của nó. Bằng cách tối ưu hóa thiết kế dẫn hướng và phân phối ngọn lửa, cấu trúc tản nhiệt và làm mát, cấu trúc bịt kín và bảo vệ, phân bổ ứng suất và tối ưu hóa cấu trúc, v.v., độ bền của Khối đầu đốt có thể được cải thiện đáng kể, mang lại sự đảm bảo chắc chắn cho hoạt động ổn định của hóa chất. sản xuất.

Đọc thêm -

Tại sao vật liệu đúc chịu lửa không xác định có độ ổn định sốc nhiệt tốt

Trong lĩnh vực công nghiệp nhiệt độ cao, sự thay đổi nhiệt độ nhanh chóng trong lò là tiêu chuẩn. Sốc nhiệt thường xuyên này đặt ra thách thức nghiêm trọng đối với vật liệu lót lò. Vật liệu chịu lửa không xác định nổi bật trong số nhiều vật liệu chịu lửa nhờ khả năng ổn định sốc nhiệt tốt và đã trở thành lựa chọn lý tưởng để đáp ứng thách thức này. Vậy tại sao IRC lại có độ ổn định sốc nhiệt tốt như vậy? Hiệu suất vượt trội về độ ổn định sốc nhiệt của IRC là do thiết kế khoa học về công thức vật liệu. Trong quá trình nghiên cứu và phát triển, nhiều loại nguyên liệu thô có hệ số giãn nở nhiệt thấp và chịu nhiệt độ cao đã được chọn để cân đối nhằm đảm bảo IRC có thể duy trì khối lượng và hình dạng ổn định ở nhiệt độ cao. Ngoài ra, bằng cách thêm lượng phụ gia thích hợp như bột vi mô và sợi, cấu trúc vi mô của IRC có thể được cải thiện một cách hiệu quả và khả năng chống sốc nhiệt của nó có thể được cải thiện. Các chất phụ gia này có thể hấp thụ và phân tán ứng suất trong quá trình sốc nhiệt và ngăn ngừa vật liệu bị nứt do nồng độ ứng suất. Phân loại hạt là một trong những yếu tố chính ảnh hưởng đến độ ổn định sốc nhiệt của IRC. Kiểm soát chặt chẽ kích thước hạt và sự phân bố nguyên liệu thô để đảm bảo cấu trúc lỗ chân lông hợp lý và cấu trúc bộ xương dày đặc được hình thành bên trong IRC. Cấu trúc này có thể phân tán và chuyển ứng suất một cách hiệu quả trong quá trình sốc nhiệt, giảm thiệt hại do tập trung ứng suất và cấu trúc bộ xương dày đặc cũng có thể cải thiện độ bền và độ dẻo dai của IRC, tăng cường hơn nữa khả năng chống sốc nhiệt của nó. Ngoài công thức vật liệu và phân loại hạt, công nghệ sản xuất tiên tiến cũng là sự đảm bảo quan trọng cho độ ổn định sốc nhiệt tốt của IRC. Trong quá trình sản xuất, đúc áp suất cao, thiêu kết nhiệt độ cao và các quy trình khác được sử dụng để tạo thành liên kết chặt chẽ giữa các hạt bên trong của IRC, từ đó cải thiện cường độ và mật độ tổng thể của nó. Đồng thời, bằng cách tối ưu hóa đường cong thiêu kết và kiểm soát khí quyển, cấu trúc vi mô của IRC có thể được cải thiện hơn nữa và khả năng chống sốc nhiệt của nó có thể được cải thiện. Mặc dù bản thân IRC có độ ổn định sốc nhiệt tốt nhưng việc sử dụng và bảo trì hợp lý cũng là chìa khóa để duy trì hiệu suất của IRC. Trong quá trình sử dụng, nên tránh sự tăng giảm nhanh chóng và biến động quá mức của nhiệt độ lò để giảm thiệt hại sốc nhiệt cho IRC. Kiểm tra và bảo dưỡng thường xuyên lớp lót lò, phát hiện và xử lý kịp thời các vết nứt và sự cố nứt vỡ tiềm ẩn cũng là những biện pháp quan trọng để kéo dài tuổi thọ của IRC và duy trì độ ổn định sốc nhiệt của nó. Vật liệu chịu lửa không xác định có độ ổn định sốc nhiệt tốt do tác động kết hợp của nhiều yếu tố như thiết kế khoa học của công thức vật liệu, phân loại hạt mịn, công nghệ sản xuất tiên tiến cũng như việc sử dụng và bảo trì hợp lý. Những ưu điểm này cho phép IRC hoạt động ổn định và đáng tin cậy trong lĩnh vực công nghiệp nhiệt độ cao, mang lại sự đảm bảo chắc chắn cho quá trình sản xuất an toàn và vận hành hiệu quả của nhiều lò nung khác nhau.

Đọc thêm -

Tại sao Prefab xi măng thấp thân thiện với môi trường?

1. Cốt lõi của Prefab xi măng thấp là thành phần nguyên liệu và quy trình sản xuất của nó. So với các phương pháp xây dựng truyền thống, tòa nhà tiền chế này giúp giảm đáng kể việc sử dụng xi măng trong quá trình sản xuất. Sản xuất xi măng là một trong những nguồn phát thải khí nhà kính quan trọng, đặc biệt là phát thải carbon dioxide. Bằng cách giảm lượng xi măng sử dụng, Nhà lắp ghép xi măng thấp giảm lượng khí thải carbon của vật liệu xây dựng và góp phần tích cực vào việc giải quyết vấn đề biến đổi khí hậu. 2. Ngoài việc giảm sử dụng xi măng, Nhà lắp ghép xi măng thấp còn sử dụng nhiều loại vật liệu và công nghệ thân thiện với môi trường. Nó sử dụng vật liệu tái chế, chất thải công nghiệp hoặc khoáng chất tự nhiên làm nguyên liệu thô thay thế. Những vật liệu này có sẵn rộng rãi và có thể làm giảm việc khai thác tài nguyên mới và giảm thiệt hại cho môi trường tự nhiên. Đồng thời, quy trình sản xuất nhà tiền chế được hoàn thiện trong nhà máy, giúp giảm tiếng ồn, bụi và khí thải khi xây dựng tại chỗ, đồng thời nâng cao hơn nữa hiệu quả bảo vệ môi trường. 3. Từ góc độ toàn bộ vòng đời của tòa nhà, Nhà lắp ghép xi măng thấp cũng hoạt động tốt. Do thiết kế kết cấu và lựa chọn vật liệu tối ưu, loại công trình này có hiệu quả cách nhiệt, thông gió và chiếu sáng tốt hơn, đồng thời có thể giảm mức tiêu thụ năng lượng và lượng khí thải carbon trong quá trình vận hành tòa nhà. Ngoài ra, các tòa nhà tiền chế còn có độ bền và khả năng bảo trì cao, có thể kéo dài tuổi thọ của tòa nhà và giảm chất thải và lượng khí thải carbon do việc phá dỡ và xây dựng thường xuyên gây ra. 4. Trong quá trình thúc đẩy phát triển Nhà lắp ghép xi măng thấp, việc hỗ trợ chính sách và hướng dẫn thị trường đóng vai trò quan trọng. Chính phủ của nhiều quốc gia khác nhau đã đưa ra các chính sách liên quan để khuyến khích phát triển các tòa nhà ít carbon và thân thiện với môi trường, cung cấp không gian phát triển rộng rãi cho các phương pháp xây dựng sáng tạo như Nhà lắp ghép xi măng thấp. Với sự nâng cao nhận thức về môi trường của người tiêu dùng, ngày càng nhiều công ty và cá nhân bắt đầu chú ý và lựa chọn các sản phẩm xây dựng ít carbon và thân thiện với môi trường, hỗ trợ mạnh mẽ cho việc thúc đẩy thị trường các phương pháp xây dựng sáng tạo như Prefab xi măng thấp. Nhà lắp ghép xi măng thấp là phương pháp xây dựng ít carbon và thân thiện với môi trường với những ưu điểm đáng kể trong việc giảm phát thải khí nhà kính, giảm lượng khí thải carbon trong xây dựng và cải thiện hiệu suất của tòa nhà. Với sự nâng cao không ngừng của nhận thức về môi trường toàn cầu và sự tiến bộ không ngừng của công nghệ, Prefab xi măng thấp dự kiến sẽ đóng một vai trò quan trọng hơn trong lĩnh vực xây dựng trong tương lai và góp phần xây dựng một ngôi nhà xanh, ít carbon và bền vững trên trái đất.

Đọc thêm